Monitorowanie agregatu hydraulicznego z hydraulicznego stanowiska testowego

Agregat hydrauliczny jest centralnym elementem hydraulicznego stanowiska testowego. Czujniki ciśnienia są kwalifikowane na hydraulicznym stanowisku testowym ciśnienia impulsowego za pomocą testu „przyspieszonej żywotności”.

Awaria stanowiska wydłużyłaby czas opracowywania, ponieważ testy nie mogłyby zostać przeprowadzone zgodnie z planem. Co więcej, dostawy niektórych typów czujników ciśnienia byłyby w tym czasie ograniczone, ponieważ testy niezbędne do zapewnienia jakości serii nie mogłyby być przeprowadzone. To z kolei miałoby bezpośredni wpływ na sprzedaż w tej grupie produktów i zagroziłoby ich dostępności.

Sytuacja wyjściowa

Istniejący agregat hydrauliczny jest już wyposażony w czujniki (temperatury, ciśnienia i poziomu). Informacje te są wykorzystywane do sterowania systemem i zatrzymywania maszyny w przypadku naruszenia limitów. Jednostka zasilająca posiada dwa zbiorniki do chłodzenia oleju hydraulicznego.

Kolejną cechą szczególną jednostki zasilającej są dwie redundantne pompy o identycznej konstrukcji. W istniejących systemach z dwiema redundantnymi pompami kluczowe jest zapewnienie równomiernego wykorzystania pomp w celu zwiększenia ich całkowitego czasu pracy i uniknięcia uszkodzenia jednej z pomp (np. zatarcia łożysk) z powodu zbyt długiego czasu przestoju.

Cel projektu

Całościowe monitorowanie stanu agregatu hydraulicznego

Założeniem jest monitorowanie zużycia układu hydraulicznego i czasu pracy pomp w celu ich optymalizacji. Naruszenia limitów mają być wcześnie wykrywane przez zautomatyzowane zarządzanie alarmami.

Wdrożenie

Sygnały z istniejących czujników w układzie są przechwytywane za pośrednictwem Y-path/retrofit. Zainstalowano dwie wersje:

Zbiornik

- Równoległe podłączenie sygnału 0 – 10 V z dwóch czujników temperatury za pośrednictwem DP1222

- Podłączenie sygnału IO-Link dwóch czujników poziomu za pomocą rozdzielacza danych IO-Link E43406

Pozostałe czujniki zostały zamontowane i skonfigurowane zgodnie z odpowiednimi instrukcjami obsługi.

Pompa

- Indukcyjny czujnik IO-Link z monitorem prędkości

- Czujniki drgań IO-Link

Linia zwrotna

- Przewodowy czujnik temperatury z czujnikiem przykręcanym

- Wtyczka temperatury IO-Link (elektronika przeprowadzająca obliczenia dla czujników temperatury PT100/PT1000)

Moneo RTM jest zainstalowany na serwerze. Za pomocą mastera IO-Link wartości czujników są przesyłane do moneo RTM w celu wizualizacji i oceny.

Rezultat

Kompleksowe monitorowanie stanu agregatu hydraulicznego przez moneo RTM

Dzięki modernizacji (przechwytywanie wartości czujników ze sterownika) i dodatkowemu rejestrowaniu charakterystycznych wartości agregatu hydraulicznego można było spełnić wszystkie wymagania kompleksowego rozwiązania do monitorowania stanu.

- Stałe wykrywanie ciśnienia w układzie

- Stałe monitorowanie poziomu w zbiornikach

- Stałe monitorowanie temperatury w zbiornikach

- Monitorowanie drgań pomp

- Obliczanie godzin pracy pomp

- Monitorowanie temperatury zwrotnej

- Obliczanie różnicy temperatur między linią zwrotną a zbiornikami

- Wykrywanie zużycia w układzie hydraulicznym

- Optymalne wykorzystanie pompy

Struktura systemu

- Przykręcany czujnik + wtyczka temperatury na linii zwrotnej

- Czujnik drgań pompy 2

- Czujnik indukcyjny + monitor prędkości pompy 2

- Czujnik drgań pompy 1

- Czujnik indukcyjny + monitor prędkości pompy 1

- Temperatura zbiornika 2 + konwerter 0...10 V

- Poziom zbiornika 2 + rozdzielacz IO-Link

- Temperatura zbiornika 1 + konwerter 0...10 V

- Poziom zbiornika 1 + rozdzielacz IO-Link

- Master IO-Link

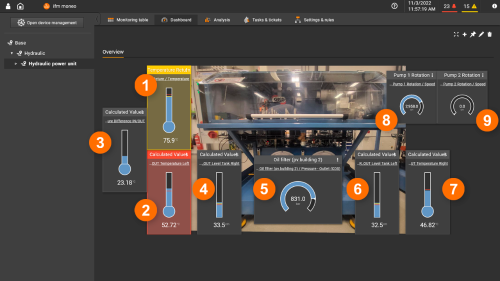

Kokpit

Kokpit zapewnia użytkownikowi przegląd bieżących wartości z czujników obecnych w układzie. Poniższy kokpit zawiera przegląd parametrów istotnych dla procesu.

- Temperatura linii zwrotnej

- Temperatura zbiornika 1

- Różnica temperatur (linia zwrotna - zbiornik 1)

- Poziom zbiornika 1

- Ciśnienie w układzie

- Poziom zbiornika 2

- Temperatura zbiornika 2

- Prędkość pompy 1

- Prędkość pompy 2

Oddzielne kokpity zapewniają więcej informacji, takich jak bieżące wartości charakterystyczne pompy:

- Wartości drgań pompy 1 (v-RMS, a-Peak, a-RMS)

- Wartości drgań pompy 2 (v-RMS, a-Peak, a-RMS)

- Prędkość pompy 1

- Ilość godzin pracy pompy 1

- Temperatura pompy 1

- Prędkość pompy 2

- Ilość godzin pracy pompy 1

- Temperatura pompy 2

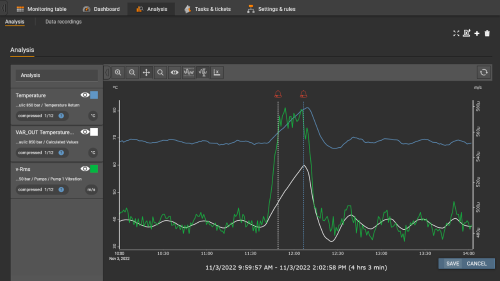

Analiza

Funkcja analizy umożliwia użytkownikom dostęp do zapisanych danych historii czujników. Przykładowo - upraszcza to rozwiązywanie problemów. Różne wartości czujników mogą być przeglądane i analizowane w czasie.

Poniższa analiza wyraźnie pokazuje, że wartość drgań (v-RMS) i temperatura oleju hydraulicznego korelują ze sobą w czasie. Na przykład, wartość drgań może być wykorzystana jako wczesny wskaźnik naruszenia limitu temperatury oleju hydraulicznego.

- Niebieski: Temperatura linii zwrotnej

- Biały: Temperatura zbiornika

- Zielony: Wartość drgań v-RMS

Progi statyczne

Statyczne progi są ustawiane dla różnych wartości procesu agregatu hydraulicznego. Jeśli wartość procesu zostanie przekroczona lub nie zostanie osiągnięta, w moneo tworzone jest zgłoszenie, które może być dalej przetwarzane za pomocą reguł przetwarzania zgłoszeń.

- Górny próg alarmowy

- Czas zwłoki progu alarmu

W przypadku agregatu hydraulicznego do monitorowania wartości granicznych używane są następujące wartości procesu:

- Poziom zbiornika 1 i 2

- Temperatura zbiornika 1

- Temperatura linii zwrotnej

- Temperatura pompy 1 i 2

- Wartości drgań pompy 1 i 2

Reguły dot. zgłoszeń

Za pomocą tej funkcji można łatwo zdefiniować, co powinno się stać po wyzwoleniu ostrzeżenia lub alarmu, np:

- Powiadomienie pocztą elektroniczną

- Integracja z SAP

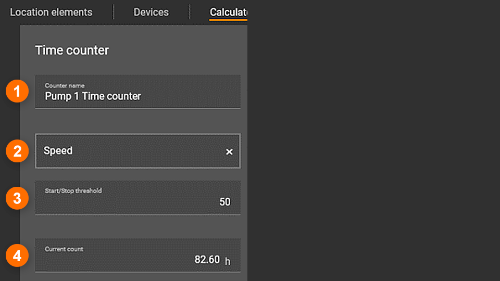

Obliczone wartości

Korzystając z obliczonych wartości i szablonów, można wygenerować dodatkowe informacje na podstawie zmierzonych wartości.

Do rejestrowania godzin pracy wykorzystano szablon licznika godzin pracy. Dopóki prędkość pompy jest większa niż 50 obr/min, licznik czasu pozostaje aktywny.

- Nazwa wartości wyliczonej

- Uruchamianie licznika godzin pracy

- Wartość progowa uruchamiania

- Bieżąca wartość urządzenia

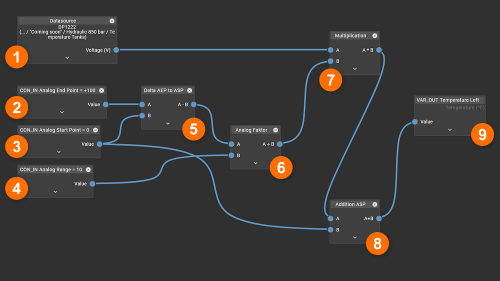

Wartość analogowa 0...10 V czujnika temperatury musi być skalowana do odpowiedniej wartości temperatury (0 V = 0 °C i 10 V = 100 °C).

- Temperatura jako wartość analogowa napięcia z czujnika (0...10V)

- Końcowa wartość wyjścia analogowego (100 °C = 10 V)

- Początkowa wartość wyjścia analogowego (0 °C = 0 V)

- Zakres wartość analogowej napięcia (10 V)

- Obliczenie delty od punktu końcowego do punktu początkowego (AEP - ASP = ∆A)

- Obliczanie współczynnika przeliczenia prądu na paskale (∆A / 10 V = współczynnik)

- Mnożenie wartości prądu (0...10 V) przez współczynnik

- Dodanie do analogowego punktu początkowego przesunięcia

- Wynik różnicy ciśnień wpaskalach

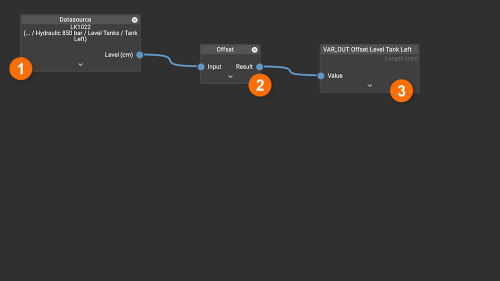

Czujnik poziomu przesyła przez interfejs IO-Link tylko wartość pomiaru bez przesunięcia. Należy je dodać do wartości pomiaru.

- Poziom zbiornika jako wartość surowa

- Przesunięcie poziomu

- Poziom z przesunięciem