- moneo: IIoT-plattform

- Use cases

Temperaturövervakning i en CIP-anläggning

En CIP-enhet är en processanläggning som vanligtvis finns inom dryckes- och livsmedelsindustrin och genomför rengöring på plats (cleaning in place = CIP). Vid bearbetning av biologiska ämnen avsedda för förtäring, såsom mjölk, är strikt hygien avgörande för att förhindra införandet av skadliga bakterier som kan äventyra konsumenternas hälsa. I de flesta fall är behållarna (vanligtvis tankar) för stora för att demonteras för rengöring. En CIP-cykel består av flera nödvändiga hygieniska processteg. Temperaturen och uppvärmningstiden är avgörande för att uppnå optimala rengöringsresultat – jämförbart med en tvättmaskins varmvattencykel. För att säkerställa en komplett rengöringsprocess måste alla viktiga parametrar (temperatur) uppnås inom hela anläggningen. Annars måste den, ur kostnadssynpunkt dyra processen (energi, kemikalier och produktionsförlust), upprepas.

Utgångsläget:

ifm utför tester med processgivare i en verklig miljö med hjälp av sin egen CIP-anläggning. Innan moneo introducerades sköttes anläggningen med hjälp av analoga signaler och styrdes med en PLC. Att genomföra analyser via PLC:n visade sig vara svårt. Processen kunde endast visualiseras direkt på anläggningens HMI-gränssnitt och parameterinställningen kunde endast genomföras direkt på givarna. Övervakningen var begränsad till det analoga signalvärdet 4...20mA.

Projektets syfte:

Fokus låg på registrering och analysering av temperaturdata. Temperaturen på anläggningens inlopp och utlopp mättes för att fastställa temperaturskillnaden. Detta anses vara en tillförlitlig indikator på om önskad processtemperatur har uppnåtts, vilket är avgörande vid desinfektion av anläggningen med uppvärmda rengöringslösningar Om temperaturen är nästan identisk vid de två punkterna kan man anta att alla områden har desinficerats framgångsrikt.

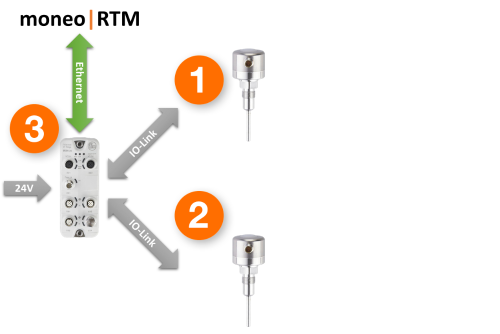

Den befintliga PLC:n ska förbli oförändrad. I och med anläggningens expansion kommer data att överföras till moneo RTM via IO-Link-enheter.

Implementering:

moneo installerades på en redan befintlig central server hos ifm prover för att aktivera de nödvändiga modulerna, bl.a. moneo RTM.

För att upptäcka värdena vid inlopp och utlopp installerades två temperaturgivare med självövervakningsfunktion och kopplades till en IO-Link-master med IoT-port. Efter integreringen av denna master i företagets nätverk via ethernet överförs givarnas processvärde automatiskt varje sekund till moneo RTM.

När som helst kan man lägga till ytterligare IO-Link-enheter för att samla in och utvärdera tillkommande processdata tack vare programvarans skalbarhet.

Resultat:

Programvaran beräknar processvärden, som t.ex. temperaturdifferensen. Det gör det möjligt att bestämma om desinfektionen har varit framgångsrik eller om det krävs ytterligare åtgärder. Systemets utökning innebär att data nu kan registreras utan att det uppstår luckor. Dataanalyser bidrar till att optimera processer och öka anläggningens drifttid.

Slutsats:

Utan att behöva genomföra ändringar eller ingrepp på det befintliga PLC-systemet eller mjukvaran kunde anläggningen digitaliseras framgångsrikt.

Manöverpanel

Relevant givarinformation kan visualiseras snabbt och individuellt via den smarta manöverpanelen. Förkonfigurerade instrument, såsom termometrar eller linjediagram, hjälper till att grafiskt visualisera aktuella processvärden. Bilder i standardformat (PNG, JPEG, GIF...) kan laddas upp direkt till manöverpanelen. Användare kan navigera enkelt mellan olika manöverpaneler med hjälp av navigationsmarkörerna.

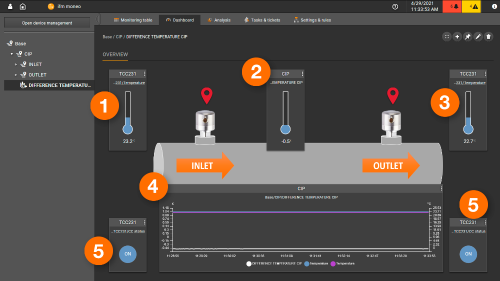

Följande bild visar manöverpanelens visualisering av hela anläggningen. Navigeringsmarkörerna länkar direkt till andra manöverpaneler, som ger ytterligare information om det relevanta området:

- Navigeringsobjekt som länkar till andra manöverpaneler

- Trafikljusdisplay för statusindikering av tankarna 1 till 4

Manöverpanelen visualiserar temperaturen i inloppet och utloppet. Dessutom har temperaturdifferensen mellan givarna fastställts med hjälp av funktionen "Beräknade värden" och visualiseras som en termometer eller ett linjediagram.

- Temperatur i inloppet

- Temperaturdifferens mellan inlopp och utlopp

- Temperatur i utloppet

- Diagram med inlopps-, utlopps- och differenstemperatur

- Aktuell kalibreringsstatus för TCC-enheten

Analys

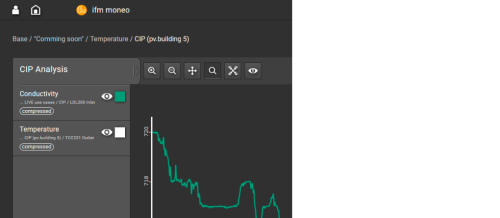

Denna funktion kan användas för att analysera insamlade data och processen noggrannare, t.ex. för att bestämma sköljningstiderna och justera dem om så behövs. Eftersom moneo RTM registrerar informationen automatiskt när givarna är aktiverade i topologi-sökvägen är data omedelbart tillgänglig.

I analysen nedan visas uppvärmningsprocessen. Temperaturgivaren i inloppet (1) indikerar små temperaturskiftningar som orsakas av ångvärmeväxlarens reglering. Temperaturen i utloppet följer denna stigande kurva med någon fördröjning.

- Temperatur i inloppet

- Temperatur i utloppet

Med hjälp av drag & drop kan analyser specialanpassas, vilket möjliggör kombinations- och ledanalys av olika processvärden (t.ex. temperatur eller konduktivitet).

Dessutom är det möjligt att exportera dataregistreringar för ytterligare analyser eller processdokumentering.

Exempel på en exporterad CSV-fil:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

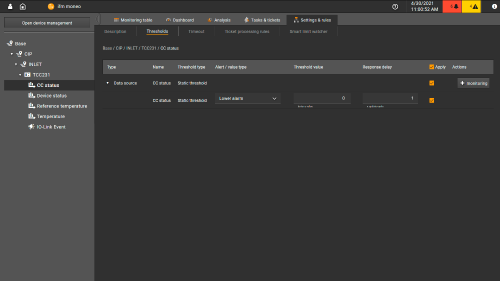

Uppgifter & ärenden / gränsvärden

Den använda temperaturgivaren (TCC) innehåller en kalibreringskontrollfunktion. Två termiskt kopplade givarelement (mät- och referenselement) används för automatisk detektering av en temperaturdifferens. Processvärdet ges av givaren via analogutgången. Referensvärdet används i jämföringssyfte och för att verifiera processvärdet. Om temperaturdifferensen mellan processvärdet och referensvärdet överskrider det inställda värdet som kalibreringskontrollgräns [ccL], ställs kalibreringskontrollens (CC) status in motsvarande (0 = kalibreringskontroll varningsmeddelande, 1 = normal drift). Systemet övervakar huruvida processvärdet sjunker under tröskelvärdet. Om CC-statusen är 0 utlöses ett larmärende.

Ett larm kan även utlösas om temperaturskillnaden är för hög. Detta är en indikation på att rengöringsprocessen inte kan slutföras.

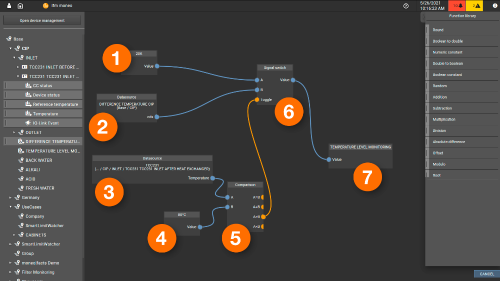

Kombinerade tröskelvärden

Tröskelvärden kan också sättas för beräknade värden. Det beräknade värdet i detta exempel används för att övervaka den aktuella temperaturdifferensen beroende på temperaturen i inloppet. Det kontrolleras huruvida temperaturen i inloppet överskrider 80°C (5). Om den ligger under 80°C (5) ges värdet 20°C (6); om den ligger över 80°C matas den aktuella temperaturdifferensen mellan inlopp och utlopp (6) ut.

- Temperaturvärdet i inloppet <80°C (20K)

- Temperaturdifferens mellan inlopp och utlopp

- Temperatur i inloppet

- Jämförelsevärde för inloppstemperaturen (80°C)

- Jämförelse funktionsblock

- Signalkoppling funktionsblock

- Temperaturutmatning (< 80°C = 20K; > 80°C = aktuell temperaturdifferens)

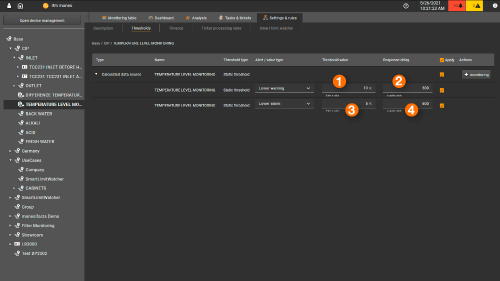

Detta beräknade värde kan nu användas för övervakning av anläggningen. För detta ändamål sätts varnings- (1) och larmtrösklar (3). Om temperaturen i inloppet är högre än 80°C och temperaturdifferensen är större än 5K (1) eller större än 10K (3) genereras ett motsvarande meddelande. Eftersom temperaturen reagerar rätt så trögt på grund av processen lägger man till en fördröjd responstid (2 / 4). En uppdateringscykel motsvarar ca 1 sekund. Exempelvis i denna inställning utlöses en varning om temperaturdifferensen på 10 K inte uppnås efter 300 sekunder (5 min). Om differensen på 5 K (3) inte uppnås efter 600 sekunder (10 min) utlöses ett larm.

- Varningströsklar temperatur

- Fördröjd responstidsvarning

- Larmtrösklar temperatur

- Fördröjd responstid larm

Hantera regler för ärendebearbetning

Via denna funktion kan man ställa in vad som ska hända vid en varning eller vid ett larm utöver skapandet av ett ärende. I det aktuella fallet informeras en grupp mottagare på underhållsavdelningen om att givarens kalibreringskontrollfunktion har utlösts. Det gör det möjligt för gruppen att reagera snabbt och inleda en kalibrering.

Beräknade värden

Med hjälp av funktionen "Beräknade värden" kan processvärden vidarebearbetas och användas för beräkningar. I en CIP-anläggning används funktionen för att fastställa temperaturdifferensen mellan temperaturerna i inlopp och utlopp.

Temperaturdifferens [∆T]= omgivningstemperatur [T2] - temperatur inuti styrskåpet [T1]

- Inloppstemperatur [T2]

- Utloppstemperatur [T1]

- Funktionsblock: subtraktion

- Temperaturdifferens [∆T]