Steffen Hartmann Recyclingtechnologien – Вакуумен изпарител

В камерата за кипене замърсената среда се изпарява при около 40°C под вакуум и по този начин се разделя на чист дестилат и концентрат. LMT сензорите следят нивото в камерата на различни височини.

Ефективно пречистване на промишлена вода с помощта на IO-Link

Вакуумното изпаряване е подходящ метод за третиране на промишлени отпадъчни води като охлаждащи течности. Вакуумните изпарители отделят водата от замърсителите и я обработват за повторна употреба. Интелигентните сензори осигуряват ниска поддръжка и рентабилна работа.

В много промишлени процеси течностите се обработват, за да се използват повторно, като се гарантира нисък въглероден отпечатък и се намаляват разходите за изхвърляне. Често срещан пример е обработката на охлаждащи емулсии, използвани в машинните инструменти. Освен механичното почистване, отработеното масло също трябва да бъде отделено от водата.

Компанията Steffen Hartmann Recyclingtechnologien GmbH от Тале в германския регион Харц е специализирана в разработването и производството на пречиствателни станции за отпадъчни води, включително вакуумни изпарители.

Управляващият директор Саша Холтузен (Sascha Holthusen) обяснява: „Нашият вакуумен изпарител е специално разработен за пречистване на този вид промишлени отпадъчни води. Подава се изразходваната охладителна емулсия и излиза малко количество концентрат, както и чист дестилат, чистата вода, която може да се използва за други процеси или да се изхвърли в канализационната система, елиминирайки скъпоструващото изхвърляне.“

В условията на вакуум

Принципът на работа на вакуумния изпарител се състои във „варене” на замърсената среда в камера за кипене. Подобно на кухненската печка, топлината се подава към долната част на контейнера, което води до чиста водна пара, която се кондензира в камерата за кипене и се изпуска. Замърсеният концентрат остава на дъното.

Но защо процесът се извършва под вакуум? Саша Холтузен (Sascha Holthusen) обяснява: „В условията на вакуум водата кипи при по-ниски температури, в този случай вече при 40°C. При тази температура можем дори да изпарим по-агресивни среди като киселини или основи, без да повредим стените от неръждаема стомана, както би се случило при по-високи температури. Освен това някои вещества остават в концентрата при тази относително ниска температура и не се отделят. Друго предимство на вакуумното изпарение е, че се нуждаем от по-малко енергия за отопление. За тази цел използваме ефективен хладилен компресор. Начинът на работа е подобен на този на термопомпата и е енергийно по-ефективен от директното електрическо отопление например. Същият хладилен агент позволява водната пара да се кондензира. Като алтернатива можем също така да използваме съществуващата технологична топлина на нашите клиенти, която след това подаваме към нашия вакуумен изпарител чрез топлообменник.“

Изображение 1: Сензорът за проводимост LDL101 следи чистотата на дестилата.

Изображение 2: Специално проектиран за агресивна свръхчиста вода, сензорът за поток SU измерва количеството дестилат.

Изображение 3: Всички сензори са свързани чрез IO-Link. Това намалява времето за настройка, улеснява настройката на параметрите и позволява дистанционна диагностика до ниво сензор.

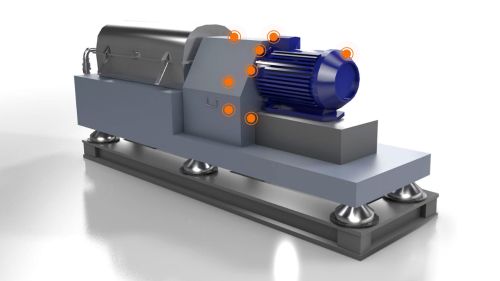

Вакуумен изпарител от Steffen Hartmann Recyclingtechnologien

Технологични параметри с един поглед

Като част от мониторинга на процеса се наблюдават ключови параметри като налягане и температура. Сензорите на ifm непрекъснато наблюдават тези параметри, за да управляват оптимално процеса на изпаряване. Те контролират както подаването на топлина, така и вакуумната помпа.

Друг решаващ фактор е нивото в камерата за кипене, което се следи прецизно от сензорите за ниво LMT, монтирани в стената на резервоара на различна височина. Подаването на течна среда се спира веднага щом горният сензор за ниво реагира и се възобновява, когато нивото падне до долния сензор.

Допълнителни сензори LMT са монтирани в резервоара за подаване на охлаждаща течност на вакуумната помпа за мониторинг на нивото на три различни позиции. В резервоара за събиране на дестилат е монтиран още един сензор LMT. Веднага след достигане на максималния му капацитет, сензорът подава превключващ сигнал, който предизвиква изпомпване на дестилата.

Сензорите за ниво LMT се отличават със своя хигиеничен дизайн. Техните висококачествени материали на корпуса като PEEK и неръждаема стомана (316L / 1.4404) са силно устойчиви на агресивни среди. Пяната и други потенциални отлагания се потискат автоматично и не могат да повлияят на работата на сензора, осигурявайки непрекъснато и надеждно откриване на ниво.

Измерване на качеството на водата

Непрекъснатият мониторинг на качеството на водата е от съществено значение, особено когато става въпрос за осигуряване на чистота на дестилата. За тази задача се използва сензор за проводимост LDL101. Измерената му стойност гарантира качеството на целия процес на изпаряване и на получената от него чиста вода.

Ултразвуковият разходомер „SU Puresonic” е оптимизиран специално за приложения в чиста и свръхчиста вода. Този сензор може точно да определи количеството дестилат. Неговата безкомпонентна измервателна тръба е изработена от висококачествена неръждаема стомана, осигуряваща отлична устойчивост на агресивни среди. Важно е да се отбележи, че „чистата“ или дестилирана вода, макар и да звучи безвредно, може да бъде агресивна към метални материали и изисква специални сплави от неръждаема стомана. Интересен е фактът, че този сензор често се използва в пластмасови тръби, тъй като те не се влияят от чиста вода.

Мониторингът на помпата предотвратява повреда

Централна част на системата е вакуумната помпа. Ако не се охлади достатъчно или ако вакуумът стане твърде силен, може да възникне нежелана кавитация на работните колела, което може да доведе до износване на материала. Кавитацията произвежда изключителни вибрации. Сензор за вибрации, монтиран в корпуса на вакуумната помпа, открива всякакви необичайни модели на вибрации и ги предава на контролера. В резултат на това разтоварващият клапан се отваря автоматично и подава вторичен въздух, за да се върне работата на помпата в нормално състояние. Това ефективно предотвратява скъпи повреди на помпата.

Дигитализация с IO-Link

Всички използвани сензори са съвместими с IO-Link, предлагайки истинска добавена стойност, която надхвърля простото предаване на измерени стойности или превключващи сигнали: IO-Link позволява на потребителите достъп до сензорите от разстояние, четене на данни и диагностични стойности и конфигуриране на устройствата по различни начини.

Саша Холтузен (Sascha Holthusen) обяснява използването на IO-Link по следния начин: „Ако клиент има проблем с неговата система, можем да се свържем с него дистанционно чрез VPN връзка. В миналото без IO-Link стигахме само до PLC, но не и до ниво сензор. С IO-Link вече можем да видим състоянието на системата до всеки сензор. Можем да видим дали сензорът доставя измерени стойности или дали е възникнала конкретна грешка в IO картата на PLC или в окабеляването. Можем също така да прочетем диагностичните стойности на сензора и да коригираме параметрите му дистанционно, ако е необходимо. Ако клиентът е сменил датчик, можем да го конфигурираме дистанционно. По този начин IO-Link предлага на нас и нашите клиенти значително предимство по отношение на дистанционната поддръжка. Друго важно предимство е мащабируемостта на измерените сензорни стойности, които можем да конфигурираме чрез IO-Link. Използваме сензори за налягане с обхват на измерване от -1 до 10 бара. Можем да ги мащабираме по такъв начин, че диапазонът на измерване да покрива от -1 до 1 бар при пълна резолюция. Това е невъзможно да се постигне със стандартни сензори с аналогов токов изход. Нещо повече, сензорите IO-Link могат да предават множество измерени стойности. Разходомерът и сензорът за налягане, например, също предоставят температурни стойности чрез IO-Link. Това намалява броя на необходимите сензори и местата за монтаж.“

Спестяване на разходи чрез IO-Link

Сензорите IO-Link са свързани към децентрализирани модули IO-Link master, които комуникират с PLC чрез интерфейсна шина като PROFINET. Този тип окабеляване има много предимства по време на монтажа, както обяснява Саша Холтузен (Sascha Holthusen):

„Особено при големи системи, които се разглобяват за доставка, това окабеляване се оказва изключително полезно. Механикът, който сглобява отново системата на мястото на клиента, трябва само да свърже щепселите. Не се нуждаем от електротехник, за да свържем отново проводниците или да ги насочим към контролния шкаф. Във времена, когато квалифицираните работници не достигат, намаляването на времето, прекарано на място, предлага значителен потенциал за спестяване на разходи. Друго предимство е, че I/O проверката по време на настройка на системата може да се извърши много по-бързо, тъй като не възникват грешки в окабеляването или проблеми с терминала. Докато първоначалната цена на IO-Link може да бъде по-висока от тази на стандартното окабеляване, спестеното време по време на инсталацията и разширените възможности за диагностика и дистанционна поддръжка, споменати по-рано, в крайна сметка водят до значителни икономии на разходи.“

Заключение

Ефективното третиране на водата се постига чрез два ключови фактора: енергийно ефективно вакуумно изпаряване и внедряване на цифровизирана концепция за управление до ниво сензор. Тази концепция значително минимизира разходите за монтаж и поддръжка и поддържа точката на кипене на ниско ниво, което е полезно както от икономическа, така и от екологична гледна точка.