Steffen Hartmann Recyclingtechnologien – Evaporadores a vácuo

Na câmara de ebulição, o meio poluído evapora-se a cerca de 40°C sob vácuo, sendo assim separado em destilado limpo e concentrado. Os sensores LMT monitorizam o nível na câmara a diferentes alturas.

Tratamento eficiente de águas industriais com IO-Link

A evaporação a vácuo é um método adequado para o tratamento de águas residuais industriais, tais como líquidos de refrigeração. Os evaporadores a vácuo separam a água dos contaminantes e tratam-na para reutilização. Os sensores inteligentes garantem uma manutenção reduzida e um funcionamento de baixo custo.

Em muitos processos industriais, os líquidos são tratados para serem reutilizados, garantindo uma redução da pegada de carbono e dos custos de eliminação. Um exemplo comum é o tratamento de emulsões de refrigerante utilizadas em máquinas-ferramentas. Para além da limpeza mecânica, o óleo usado também tem de ser separado da água.

A empresa Steffen Hartmann Recyclingtechnologien GmbH, sediada em Thale, na região alemã do Harz, é especializada no desenvolvimento e fabrico de instalações de tratamento de águas residuais, incluindo evaporadores a vácuo.

O Diretor-Geral Sascha Holthusen explica: "O nosso evaporador a vácuo foi especificamente desenvolvido para tratar este tipo de águas residuais industriais. A emulsão de refrigerante usada é introduzida e sai uma pequena quantidade de concentrado, bem como um destilado limpo, a água pura, que pode ser utilizada para outros processos ou descarregada para o sistema de esgotos, evitando assim uma eliminação dispendiosa."

Otimização sob vácuo

O princípio de funcionamento do evaporador de vácuo consiste em "ferver" o meio poluído numa câmara de ebulição. À semelhança de um fogão de cozinha, o calor é fornecido à parte inferior do recipiente, resultando em vapor de água limpa, que é condensado na câmara de ebulição e descarregado. O concentrado contaminado permanece no fundo.

Mas porque é que o processo é realizado sob vácuo? Sascha Holthusen explica: "Em condições de vácuo, a água ferve a temperaturas mais baixas, neste caso já a 40°C. A esta temperatura, podemos mesmo evaporar meios mais agressivos, como ácidos ou álcalis, sem danificar as paredes de aço inoxidável, como aconteceria a temperaturas mais elevadas. Além disso, certas substâncias permanecem no concentrado a esta temperatura relativamente baixa e não se separam. Outra vantagem da evaporação a vácuo é o facto de necessitarmos de menos energia para o aquecimento. Para este efeito, utilizamos um compressor de refrigerante eficiente. O seu funcionamento é semelhante ao de uma bomba de calor e é mais eficiente em termos energéticos do que o aquecimento elétrico direto, por exemplo. O mesmo refrigerante permite que o vapor de água seja condensado. Em alternativa, também podemos utilizar o calor de processo existente nos nossos clientes, que depois alimentamos o nosso evaporador a vácuo através de um permutador de calor."

Imagem 1: O sensor de condutividade LDL101 monitoriza a pureza do destilado.

Imagem 2: O sensor de caudal SU, especialmente concebido para água ultrapura agressiva, mede a quantidade de destilado.

Imagem 3: Todos os sensores são ligados através de IO-Link. Isto reduz os tempos de configuração, facilita a definição de parâmetros e permite o diagnóstico remoto até ao nível do sensor.

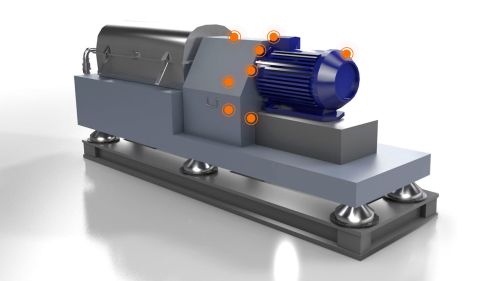

Evaporadores a vácuo da Steffen Hartmann Recyclingtechnologien

Monitorização dos parâmetros do processo

A monitorização do processo inclui parâmetros fundamentais, como a pressão e a temperatura. Os sensores ifm monitorizam continuamente estes parâmetros para gerir de forma optimizada o processo de evaporação. Controlam tanto o fornecimento de calor como a bomba de vácuo.

Outro fator decisivo é o nível na câmara de ebulição, que é monitorizado com precisão por sensores de nível LMT instalados na parede do tanque a diferentes alturas. O fornecimento de fluido é interrompido assim que o sensor de nível superior é acionado, e retomado quando o nível desce para o sensor de nivel inferior.

Outros sensores LMT estão instalados no tanque de abastecimento de refrigerante da bomba de vácuo para monitorizar o nível em três posições diferentes. No tanque de recolha de destilados está instalado um outro sensor LMT. Assim que a sua capacidade máxima é atingida, o sensor fornece um sinal de comutação, que faz com que o destilado seja bombeado para o exterior.

Os sensores de nível LMT destacam-se pelo seu design higiénico. Os materiais de alta qualidade do invólucro, como PEEK e aço inoxidável (316L / 1.4404), são altamente resistentes a meios agressivos. A espuma e outros depósitos potenciais são automaticamente suprimidos e não podem afetar o desempenho do sensor, garantindo uma deteção de nível contínua e fiável.

Medição da qualidade da água

A monitorização contínua da qualidade da água é essencial, especialmente quando se trata de garantir a pureza do destilado. Para esta tarefa, é utilizado um sensor de condutividade LDL101. O seu valor medido assegura a qualidade de todo o processo de evaporação e da água pura obtida a partir dele.

O sensor de fluxo ultrassónico "SU Puresonic" foi optimizado especificamente para aplicações em água pura e ultra-pura. Este sensor pode determinar com precisão a quantidade de destilado. O seu tubo de medição livre de elementos de medição, vedantes e peças móveis é feito de aço inoxidável de alta qualidade, proporcionando uma excelente resistência a meios agressivos. É importante notar que a água "pura" ou destilada, embora possa parecer inofensiva, pode ser agressiva para os materiais metálicos e requer ligas especiais de aço inoxidável. Curiosamente, este sensor é frequentemente utilizado em tubos de plástico, uma vez que estes não são afectados pela água pura

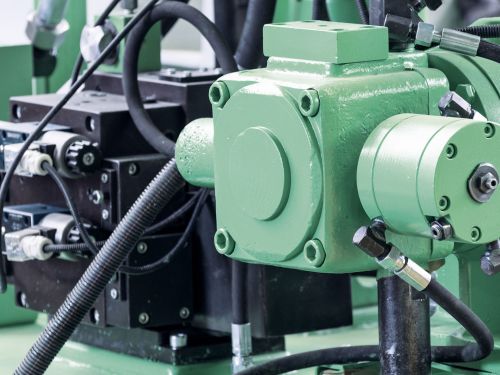

Monitorização de bombas para prevenção de danos

Um dos componentes centrais do sistema é a bomba de vácuo. Se não for adequadamente arrefecida ou se o vácuo se tornar demasiado forte, pode ocorrer cavitação indesejada nos impulsores, o que pode levar ao desgaste do material. A cavitação produz vibrações fora do normal. Um sensor de vibração instalado na caixa da bomba de vácuo detecta quaisquer padrões de vibração anormais e transmite-os ao controlador. Como resultado, uma válvula de descarga é aberta automaticamente e é fornecido ar secundário para que o funcionamento da bomba volte ao seu estado normal. Desta forma, evita-se eficazmente danos dispendiosos na bomba.

Digitalização com IO-Link

Todos os sensores utilizados são compatíveis com IO-Link, que oferece um valor acrescentado efetivo que vai muito além da simples transmissão de valores medidos ou sinais de comutação: O IO-Link permite aos utilizadores aceder remotamente aos sensores, ler dados e valores de diagnóstico e configurar os sensores de várias formas.

Sascha Holthusen explica a utilização do IO-Link da seguinte forma: "Se um cliente tiver um problema com o seu sistema, podemos ligar-nos a ele remotamente através de uma ligação VPN. No passado, sem IO-Link, só conseguíamos chegar até ao PLC, mas não até ao nível do sensor. Com o IO-Link, podemos agora ver o estado do sistema até ao nível de cada sensor. Podemos ver se um sensor fornece valores medidos ou se ocorreu um erro específico na placa IO do PLC ou na cablagem. Também podemos ler os valores de diagnóstico do sensor e ajustar os seus parâmetros remotamente, se necessário. Se o cliente tiver substituído um sensor, podemos configurá-lo à distância. Assim, o IO-Link oferece-nos a nós e aos nossos clientes uma vantagem considerável em termos de manutenção remota. Outra vantagem importante é a escalabilidade dos valores de medição dos sensores, que podemos configurar através do IO-Link. Utilizamos sensores de pressão com uma gama de medição de -1 a 10 bar. Podemos escalá-los de forma a que a gama de medição cubra -1 a 1bar com resolução total. Isto é impossível de conseguir com sensores convencionais com saída de corrente analógica. Além disso, os sensores IO-Link podem transmitir vários valores de medição. Por exemplo, o medidor de caudal e o sensor de pressão também fornecem valores de temperatura através do IO-Link. Isto reduz o número de sensores necessários e os locais de montagem."

Economia com o IO-Link

Os sensores IO-Link são ligados a módulos mestres IO-Link descentralizados, que comunicam com o PLC através de um bus de campo como o PROFINET. Este tipo de cablagem tem muitas vantagens durante a instalação, como explica Sascha Holthusen:

"Especialmente no caso de grandes sistemas que são desmontados para entrega, esta cablagem revela-se extremamente vantajosa. O mecânico que volta a montar o sistema nas instalações do cliente só precisa de ligar as fichas. Não precisamos de um eletricista para voltar a ligar os fios ou encaminhá-los para o quadro de controlo. Numa altura em que os trabalhadores qualificados são escassos, a redução do tempo passado no local oferece um potencial de poupança de custos considerável. Outra vantagem é que a verificação de I/O durante a configuração do sistema pode ser feita muito mais rapidamente, uma vez que não ocorrem erros de cablagem ou problemas nos terminais. Embora o custo inicial do IO-Link possa ser mais elevado do que o da cablagem convencional, o tempo poupado durante a instalação e as capacidades alargadas de diagnóstico e manutenção remota mencionadas anteriormente conduzem, em última análise, a uma poupança de custos substancial."

Conclusão

O tratamento eficiente da água em termos de custos é conseguido através de dois factores decisivos: evaporação por vácuo eficiente em termos energéticos e implementação de um conceito de controlo digitalizado até ao nível do sensor. Este conceito minimiza consideravelmente os custos de instalação e manutenção e mantém o ponto de ebulição a um nível baixo, o que é benéfico tanto a nível económico como ecológico.