- moneo: Платформа на IIoT

- Примери на употреба

Следене на температурата в инсталация за почистване на място (СІР)

Комплектът на СІР е технологична инсталация, използвана в хранителната промишленост и производството на напитки, която извършва почистване на място (СІР). Когато се обработват предназначени за консумация биологични вещества, като мляко, строгата хигиена е жизненоважна за предотвратяване на навлизането на вредни микроби, които могат да застрашат здравето на потребителите. В повечето случаи съдовете (обикновено резервоари) са прекалено големи, за да бъдат разглобени за почистване. Цикълът на CIP включва няколко необходими хигиенни технологични етапа. Температурата и продължителността на нагряване са решаващи за постигане на оптимални резултати при почистването – те са сравними с цикъла на горещата вода на перална машина. За да се осигури цялостен процес на почистване, необходимите параметри (температурата) трябва да бъдат достигнати в рамките на цялата инсталация. В противен случай скъпият процес ще трябва да се повтори (енергия, химикали и производствени загуби).

Ситуация в началото:

ifm извършва изпитания с процесни сензори в реална среда чрез нейна собствена инсталация за CIP. Преди въвеждането на moneo инсталацията се управляваше чрез аналогови сигнали и се контролираше чрез PLC. Извършването на анализи чрез PLC се оказа трудно. Процесът можеше да се визуализира само директно върху интерфейса "човек-машина" на инсталацията и настройката на параметрите беше възможна само директно на сензорите. Контролът се ограничаваше до стойността на аналоговия сигнал 4 ... 20 mA.

Цел на проекта:

Фокусът беше поставен върху записването и анализирането на данните за температурата. За да се определи температурната разлика, трябваше да се измерва температурата на входа и изхода на инсталацията. Това се считаше за надежден индикатор за това дали е била достигната желаната технологична температура, което е от решаващо значение при дезинфекция на инсталацията с горещи почистващи разтвори. Ако температурата е почти еднаква в двете точки, може да се приеме, че всички зони са били дезинфекцирани успешно.

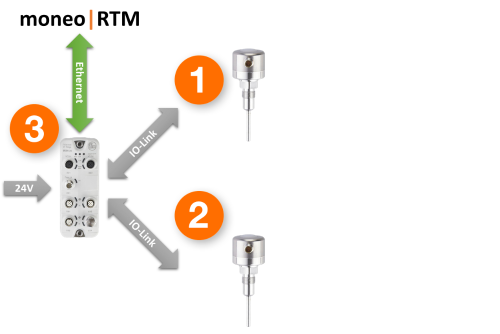

Съществуващият PLC остава непроменен. Чрез разширяването на инсталацията данните ще се прехвърлят към moneo RTM чрез устройства с IO-Link.

Внедряване:

moneo беше инсталиран на съществуващ централен сървър на ifm prover за активиране на необходимите модули, включително на moneo RTM.

За регистриране на стойностите на входа и изхода бяха монтирани два температурни сензора с функция за самоконтрол, които бяха свързани към IO-Link Мастър с IoT порт. След интегриране на този главен модул във фирмената мрежа чрез Ethernet, технологичните стойности от сензорите се прехвърлят автоматично към moneo RTM всяка секунда.

По всяко време към системата могат да се добавят допълнителни устройства с IO-Link за събиране и оценка на допълнителни технологични данни благодарение на подлежащия на мащабиране софтуер.

Резултатът:

Софтуерът изчислява технологични стойности като температурната разлика. Това осигурява възможност да се определи дали дезинфекцията е била успешна или се изискват допълнителни действия. Разширяването на системата означава, че данните вече ще могат да се записват без каквито и да било пропуски. Анализите на данните помагат за оптимизиране на процесите и увеличаване на времето, през което инсталацията е работоспособна.

Краен резултат:

Инсталацията беше дигитализирана успешно, без каквито и да било промени или интервенции в съществуващия PLC или в софтуера.

Информационно табло

Съответната информация от сензорите може да се визуализира бързо и индивидуално чрез интелигентното информационно табло. Предварително конфигурирани уреди, като термометри или линейни диаграми, помагат да се визуализират графично текущите технологични стойности. В информационното табло могат да се зареждат директно изображения в стандартни формати (PNG, JPEG, GIF...). Потребителите могат да преминават лесно между различните информационни табла чрез навигационните маркери.

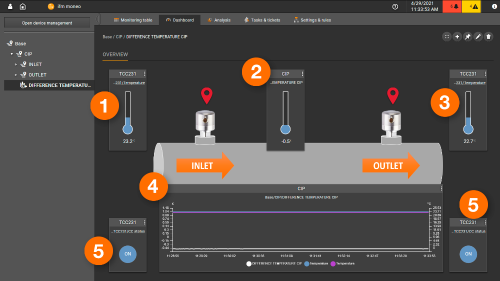

На следващото изображение е показана визуализацията на информационното табло за цялата инсталация. Навигационни маркери осъществяват връзка с други информационни табла, което осигурява допълнителна информация за съответната зона:

- Обектът за навигация се свързва с други информационни табла

- Светофарен дисплей за индикация на състоянието на резервоари 1 до 4

Информационното табло визуализира температурата на входа и на изхода. Освен това с помощта на функцията "Изчислени стойности" се определя температурната разлика между сензорите и тя се визуализира като термометър и линейна диаграма.

- Температура на входа

- Температурна разлика между входа и изхода

- Температура на изхода

- Диаграма с температурата на входа, на изхода и диференциалната температура

- Текущо състояние на калибриране на TCC

Анализ

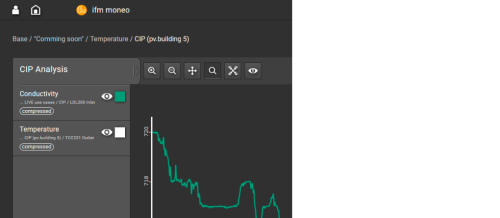

Тази функция може да се използва за допълнителен анализ на получените данни и за по-подробен анализ на процеса, напр. за определяне на времената за промиване и коригирането им, ако е необходимо. Понеже moneo RTM регистрира информацията веднага щом сензорите се активират по пътя на връзките, данните са достъпни веднага.

Анализът по-долу показва процеса на нагряване. Температурен сензор на входа (1) показва малки колебания на температурата, които се дължат на управлението на паровия топлообменник. Температурата на изхода следва кривата на промиването със закъснение.

- Температура на входа

- Температура на изхода

Чрез плъзгане и пускане могат да се правят персонализирани анализи, което осигурява възможност за комбиниран и съвместен анализ на различни технологични стойности (напр. температура или проводимост).

Освен могат да се експортират записи с данни за допълнителен анализ или за документиране на процеса.

Пример на експортиран CSV файл:

Key_Path;База / CIP / ВХОД / TCC231 / Температура

Key_DeviceName;Температура

Key_DataSource;Температура

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Маркировка с времето; Необр. стойност

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

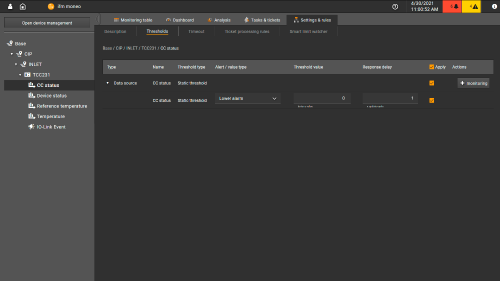

Задачи и информационни талони/гранични стойности

Използваният температурен сензор (TCC) има функция за проверка на калибровката. В него се използват два температурно свързани сензорни елемента (измервателен и референтен елемент) за автоматично регистриране на температурна разлика. Технологичната стойност се подава от сензора чрез аналогов изходен сигнал. Референтната стойност се използва за целите на сравнението и за проверка на технологичната стойност. Ако температурната разлика между технологичната и референтната стойност превиши стойността, която е зададена като граница за проверка на калибровката [ccL], състоянието на CC се установява по съответния начин съответно (0 = предупредително съобщение за проверка на калибровката, 1 = нормална работа). Следи се дали технологичната стойност е под граничното ниво. Ако състоянието на CC е 0, тогава се генерира предупредителен информационен талон.

Ако температурната разлика е прекалено голяма, може също да се генерира предупреждение. Това е индикация, че процесът на почистването не може да бъде завършен успешно.

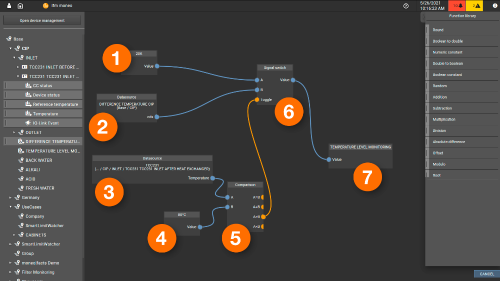

Комбинирани гранични нива

Прагови нива могат да се задават и за изчислени стойности. Изчислената стойност в този пример се използва за следене на текущата температурна разлика като функция от температурата на входа. Проверява се дали температурата на входа превишава 80°C (5). Ако е под 80°C (5), тогава се предоставя стойността 20°C (6); Ако е над 80°C, текущата температурна разлика между входа и изхода (6) е изходната величина.

- Стойност на температурата на входа <80°C (20K)

- Температурна разлика между входа и изхода

- Температура на входа

- Сравнителна стойност за температурата на входа (80°C)

- Блокиране на функцията за сравнение

- Блокиране на функцията за превключване на сигнала

- Изход за температура (< 80°C = 20K; > 80°C = текуща температурна разлика)

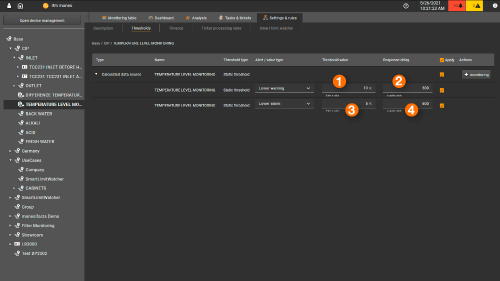

Сега изчислената стойност може да се използва за следене на инсталацията. За тази цел се задават предупредителни (1) и алармени (3) прагови нива. Ако температурата на входа е по-висока от 80°C и температурната разлика е по-голяма от 5 K (1) или по-голяма от 10 K (3), тогава се генерира съответно съобщение. Понеже температурата се променя сравнително бавно поради технологичния процес, се добавя закъснение на реакцията (2/4). Един цикъл на обновяване съответства на прибл. 1 секунда. Например при тази настройка се активира предупреждение, ако след 300 секунди (5 минути) не бъде достигната температурна разлика 10 K. Ако след 600 секунди (10 минути) не бъде постигната разлика 5 K (3), тогава се задейства аларма.

- Прагови нива на предупреждението за температура

- Предупреждение за закъснение на реакцията

- Алармено прагово ниво за температура

- Аларма за закъснение на реакцията

Управление на правилата за обработка на информационни талони

Тази функция може да се използва за конфигуриране на това, което се случва при предупреждение или аларма, в допълнение на създаването на предупредителен информационен талон. В настоящия случай група получатели в отдела за техническо обслужване се информира, че е задействана функцията за проверка на калибровката на сензора. Това им дава възможност за бърза реакция и предприемане на калибриране.

Изчислени стойности

Чрез използване на функцията за изчислени стойности технологичните стойности могат да се обработват допълнително и да се използват за изчисления. При инсталацията за почистване на място функцията се използва за определяне на температурната разлика между входа и изхода.

Температурна разлика [∆T]= температура на околната среда [T2] – температура вътре в шкафа за управление [T1]

- Температура на входа [T2]

- Температура на изхода [T1]

- Функционален блок: изваждане

- Температурна разлика [∆T]