Steffen Hartmann Recyclingtechnologien – Vakum evaporatör

Kaynatma odasında, kirli madde vakum altında yaklaşık 40°C'de buharlaşır ve bu sayede temiz distilat ve konsantre olarak ayrılır. LMT sensörleri, haznedeki seviyeyi farklı yüksekliklerde denetler.

IO-Link kullanarak verimli endüstriyel su arıtma

Vakumlu buharlaştırma, soğutma sıvıları gibi endüstriyel atık suların arıtılması için uygun bir yöntemdir. Vakum evaporatörler, suyu kirleticilerden ayırır ve yeniden kullanım için arıtır. Akıllı sensörler az bakım gerektiren, uygun maliyetli çalışma sağlar.

Birçok endüstriyel proseste sıvılar yeniden kullanılmak üzere arıtılır, bu sayede düşük karbon ayak izi sağlanır ve tasfiye maliyetleri azaltılır. Yaygın bir örnek, takım tezgahlarında kullanılan soğutma sıvısı emülsiyonlarının işlenmesidir. Mekanik temizliğe ek olarak, atık yağın da sudan ayrılması gerekir.

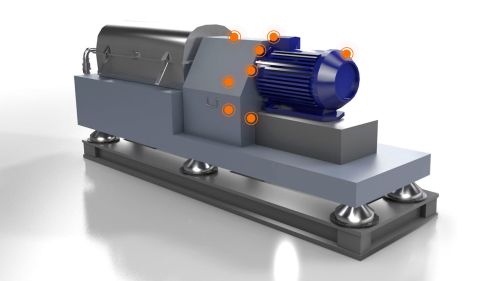

Almanya'nın Harz bölgesindeki Thale'de bulunan Steffen Hartmann Recyclingtechnologien GmbH şirketi, vakum evaporatörler de dahil olmak üzere atık su arıtma tesislerinin geliştirilmesi ve üretiminde uzmanlaşmıştır.

Genel Müdür Sascha Holthusen'in açıklamaları: "Vakum evaporatörlerimiz bu tür endüstriyel atık suların arıtılması için özel olarak geliştirildi. Tüketilen soğutma sıvısı emülsiyonu besleniyor ve az miktarda konsantrenin yanı sıra temiz bir damıtık olan saf su çıkıyor; bu su, diğer prosesler için kullanılabiliyor veya kanalizasyon sistemine deşarj edilerek yüksek maliyetli tasfiye ortadan kaldırılabiliyor."

Vakum koşullarında

Vakum evaporatörü, kirlenmiş maddenin bir kaynatma odasında "kaynatılması" prensibiyle çalışır. Bir mutfak ocağına benzer şekilde, kabın alt kısmına ısı verilir ve kaynatma haznesinde yoğunlaşan ve boşaltılan temiz su buharı elde edilir. Kirlenmiş konsantre madde en altta kalır.

Peki proses neden vakum altında yürütülüyor? Sascha Holthusen'in açıklaması: "Vakum koşullarında su daha düşük sıcaklıklarda, bu durumda 40°C'de kaynıyor. Bu sıcaklıkta, daha yüksek sıcaklıklarda olduğu gibi paslanmaz çelik duvarlara zarar vermeden asitler veya alkaliler gibi daha agresif maddeleri bile buharlaştırabiliyoruz. Ayrıca, bazı maddeler bu nispeten düşük sıcaklıkta konsantre madde içinde kalıyor ve ayrılmıyor. Vakumlu buharlaştırmanın bir diğer avantajı da ısıtma için daha az enerjiye ihtiyaç duymamız. Bu amaçla verimli bir soğutucu akışkan kompresörü kullanıyoruz. Çalışma şekli bir ısı pompasına benziyor ve örneğin doğrudan elektrikli ısıtmadan daha enerji verimli. Aynı soğutucu akışkan, su buharının yoğunlaşmasını da sağlıyor. Alternatif olarak, müşterilerimizin mevcut proses ısısını da kullanabiliyoruz; bu ısı daha sonra bir ısı eşanjörü aracılığıyla vakum evaporatörümüzü beslemek için kullanılıyor

Resim 1: LDL101 iletkenlik sensörü distilatın saflığını izler.

Resim 2: Agresif ultra saf su için özel olarak tasarlanan SU akış sensörü, damıtılan su miktarını ölçer.

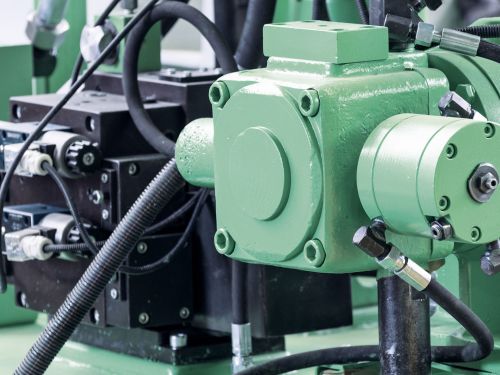

Resim 3: Tüm sensörler IO-Link aracılığıyla bağlanır. Bu sayede kurulum süreleri azalır, parametre ayarı kolaylaşır ve sensör seviyesine kadar uzaktan teşhis imkanı sağlanır.

Steffen Hartmann Recyclingtechnologien'den vakum evaporatör

Bir bakışta proses parametreleri

Proses izlemenin bir parçası olarak, basınç ve sıcaklık gibi temel parametreler izlenir. ifm sensörleri, buharlaştırma prosesini en iyi şekilde yönetmek için bu parametreleri sürekli olarak izler. Sensörler, hem ısı kaynağını hem de vakum pompasını kontrol eder.

Bir diğer belirleyici faktör de, tank duvarına farklı yüksekliklerde monte edilen LMT seviye sensörleri tarafından hassas bir şekilde izlenen kaynatma haznesindeki seviyedir. Üst seviye sensörü tepki verince, madde beslemesi durdurulur ve seviye alt sensöre düştüğünde devam ettirilir.

Vakum pompasının soğutma sıvısı besleme tankına üç farklı pozisyonda seviye denetimi için ilave LMT sensörleri monte edilmiştir. Distilat toplama tankına bir başka LMT sensörü daha monte edilmiştir. Maksimum kapasiteye ulaşıldığında, sensör distilatın dışarı pompalanmasına neden olan bir anahtarlama sinyali verir.

LMT seviye sensörleri hijyenik tasarımlarıyla öne çıkar. PEEK ve paslanmaz çelik (316L / 1.4404) gibi yüksek kaliteli gövde malzemeleri, agresif maddelere karşı oldukça dayanıklıdır. Köpük ve diğer potansiyel tortular otomatik olarak bastırılır ve sensör performansını etkilemez, bu sayede sürekli ve güvenilir seviye algılaması sağlanır.

Su kalitesi ölçümü

Özellikle distilatın saflığının sağlanması söz konusu olduğunda, su kalitesinin sürekli izlenmesi çok önemlidir. Bu görev için bir LDL101 iletkenlik sensörü kullanılır. Sensörün ölçüm değeri, tüm buharlaştırma işleminin ve bundan elde edilen saf suyun kalitesini güvence altına alır.

"SU Puresonic" ultrasonik akış ölçer, saf ve ultra saf su uygulamaları için özel olarak optimize edilmiştir. Bu sensör, distilat miktarını hassas bir şekilde belirleyebilir. Bileşensiz ölçüm borusu, agresif maddelere karşı mükemmel direnç sağlayan yüksek dereceli paslanmaz çelikten üretilmiştir. Zararsız gibi görünse de "saf" veya damıtılmış suyun metal malzemelere karşı agresif olabileceğini ve özel paslanmaz çelik alaşımlar gerektirdiğini unutmamak önemlidir. İlginç bir şekilde, saf sudan etkilenmedikleri için bu sensör genellikle plastik borularda kullanılır.

Pompa izleme, hasarı önler

Sistemin merkezi ünitesi, vakum pompasıdır. Yeterince soğutulmazsa veya vakum çok güçlü hâle gelirse, pervanelerde istenmeyen kavitasyon oluşabilir ve bu da malzeme aşınmasına yol açabilir. Kavitasyon, olağanüstü titreşimler üretir. Vakum pompasının gövdesine takılan bir titreşim sensörü, olağandışı titreşim modellerini algılar ve bunları kontrol cihazına iletir. Sonuç olarak, bir boşaltma valfı otomatik olarak açılır ve pompa çalışmasını normal durumuna geri getirmek için ikincil hava sağlar. Bu özellik, pahalı pompa hasarlarını etkili bir şekilde önler.

IO-Link ile dijitalleştirme

Kullanılan tüm sensörler IO-Link uyumludur ve ölçüm değerlerinin veya anahtarlama sinyallerinin basit iletiminin çok ötesine geçen gerçek bir katma değer sunar: IO-Link kullanıcıların sensörlere uzaktan erişmesini, verileri ve teşhis değerlerini okumasını ve cihazları çeşitli şekillerde yapılandırmasını sağlar.

Sascha Holthusen, IO-Link kullanımını aşağıdaki şekilde açıklıyor: "Bir müşterinin sistemiyle ilgili bir sorunu olduğunda VPN bağlantısı üzerinden uzaktan bağlanabiliyoruz. Geçmişte, IO-Link olmadan, sadece PLC'ye kadar ulaşabiliyorduk, ancak sensör seviyesine inemiyorduk. IO-Link ile artık sistemin durumunu her bir sensöre kadar görebiliyoruz. Bir sensörün ölçüm değerleri sağlayıp sağlamadığını veya PLC'nin IO kartında veya kablolamada belirli bir hatanın meydana gelip gelmediğini görebiliyoruz. Ayrıca sensörün teşhis değerlerini okuyabiliyor ve gerekirse parametrelerini uzaktan ayarlayabiliyoruz. Müşteri bir sensörü değiştirdiyse, sensörü uzaktan yapılandırabiliyoruz. Bu sayede, IO-Link bize ve müşterilerimize uzaktan bakım açısından önemli bir avantaj sunuyor. Bir diğer önemli avantaj ise IO-Link üzerinden yapılandırabileceğimiz ölçülen sensör değerlerinin ölçeklenebilirliği. Ölçüm aralığı -1 ile 10 bar arasında olan basınç sensörleri kullanıyoruz. Bu sensörleri, ölçüm aralığı tam çözünürlükte -1 ila 1 bar'ı kapsayacak şekilde ölçeklendirebiliyoruz. Analog akım çıkışına sahip klasik sensörlerle bunu başarmak imkansız. Dahası, IO-Link sensörleri birden fazla ölçüm değeri iletebiliyor. Örneğin akış ölçer ve basınç sensörü bize, IO-Link üzerinden sıcaklık değerlerini de sağlıyor. Bu da gerekli sensör sayısını ve montaj yerlerini azaltıyor."

IO-Link aracılığıyla maliyetten tasarruf

IO-Link sensörleri, PROFINET gibi bir endüstriyel haberleşme aracılığıyla PLC ile iletişim kuran merkezden bağımsız IO-Link master modüllerine bağlanır. Sascha Holthusen'in açıkladığı gibi, bu tür kablolamanın kurulum sırasında birçok faydası var:

"Özellikle teslimat için sökülen büyük sistemlerde bu kablolama son derece faydalı oluyor. Sistemi müşterinin tesislerinde yeniden monte eden teknisyenin yalnızca fişleri bağlaması yeterli. Kabloları yeniden bağlamak veya kontrol kabinine yönlendirmek için bir elektrikçiye ihtiyacımız yok. Vasıflı işçilerin az olduğu zamanlarda, sahada geçirilen sürenin azaltılması önemli bir maliyet tasarrufu potansiyeli sunuyor. Bunun bir başka avantajı da, sistem kurulumu sırasında kablolama hataları veya bağlantı kıskacı sorunları oluşmadığı için I/O kontrolünün çok daha hızlı yapılabilmesi. IO-Link'in ilk maliyeti klasik kablolamaya göre daha yüksek olsa da, montaj sırasında kazanılan zaman ve daha önce bahsedilen genişletilmiş teşhis ve uzaktan bakım yetenekleri sonuçta önemli maliyet tasarrufu sağlıyor."

Sonuç

Uygun maliyetli su arıtımı iki temel faktör sayesinde elde edilir: Enerji tasarrufu sağlayan vakumlu buharlaştırma ve sensör seviyesine kadar dijitalleştirilmiş bir kontrol konseptinin uygulanması. Bu konsept, montaj ve bakım maliyetlerini önemli ölçüde azaltır ve kaynama noktasını düşük bir seviyede tutar; bu da hem ekonomik hem de ekolojik açıdan faydalıdır.