Monitorowanie obiegu chłodzenia zbiorników fermentacyjnych w destylarni

Destylarnia Steinhauser

Wiedza o tym, ile energii zużywa się przy produkcji wódek i win

W procesie produkcji win i napojów spirytusowych zasadnicze znaczenie ma proces fermentacji. Podczas tego procesu należy przez cały czas kontrolować temperaturę, aby zapewnić optymalny smak i jakość produktów. Jeśli proces fermentacji ma być spowolniony lub zatrzymany, to np. produkt jest schładzany w zbiorniku. Nawet niewielkie odchylenie w czasie fermentacji może spowodować znaczną utratę smaku.

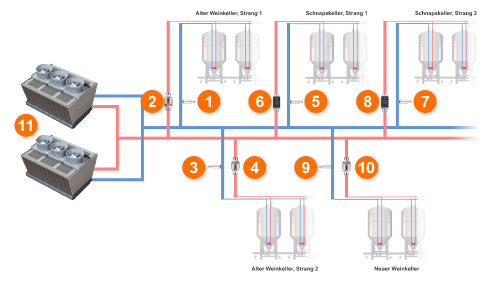

Ważne zadanie regulacji temperatury realizowane jest w destylarni i winiarni Steinhauser za pomocą dwóch dużych agregatów chłodniczych. Ich sieć przewodów chłodzących jest podłączona do każdego zbiornika w produkcji. Czynnik chłodzący w liniach przepływu i powrotu jest monitorowany za pomocą czujników.

Sytuacja wyjściowa

Firma Steinhauser w ostatnich latach stale się rozwijała, tak że wymagana wydajność urządzenia chłodzącego nie była już zapewniona. Ponadto nie było możliwe zebranie danych dotyczących kosztów energii przy produkcji produktu.

Cel projektu

Pomiar energii w procesie produkcji napojów spirytusowych

Celem jest zapewnienie, że wymagana ilość czynnika chłodzącego jest szybko dostępna w odpowiednim zbiorniku. Ponadto połączenie z moneo ma umożliwić po raz pierwszy monitorowanie i dokumentowanie faktycznie zużytej energii chłodniczej. Pozwoli to na wyciągnięcie wniosków na temat rzeczywistych ilości energii zużywanej do wytwarzania produktów.

Wdrożenie

W obszarze zewnętrznym firmy Steinhauser zainstalowano dwa nowe urządzenia chłodnicze. Następnie poprowadzono przewody do poszczególnych zbiorników fermentacyjnych. Czujniki przepływu i temperatury zostały zainstalowane w przewodach zasilających i powrotnych każdego przewodu wody chłodzącej. Dane procesowe są przesyłane za pomocą masterów IO-Link do systemu moneo zainstalowanego na moneo|appliance. Za pomocą moneo RTM zapisywane i wyświetlane są wszystkie wartości procesowe w liniach przepływu i powrotnych poszczególnych linii produkcyjnych.

Za pomocą funkcji moneo „Obliczone wartości" - Calculated values stworzono modele przepływu danych w celu obliczenia aktualnej wydajności chłodniczej. Poza tym do moneo przekazywane są aktualne wartości systemowe urządzeń chłodniczych. Na podstawie zarejestrowanych wartości można obliczyć koszty zużycia energii i prądu, jak również transportu i strat mocy.

Rezultat

Efektywne, wydajne wykorzystanie energii

Z rozszerzenia monitoringu obiegu chłodniczego wynikają dwie duże korzyści, ponieważ temperatura zawartości zbiornika jest stale monitorowana, a proces fermentacji może być bardzo precyzyjnie sterowany.

- Na podstawie dostarczonych wartości procesowych można zmierzyć zużycie CO2 na zbiornik.

- Proces chłodzenia może być realizowany efektywnie i zgodnie z zapotrzebowaniem.

Układ

- Czujnik temperatury w linii przepływowej – stara winiarnia linia 1 – TA2417

- Przepływomierz elektromagnetyczny w linii powrotnej – stara winiarnia linia 1 – SM9000

- Czujnik temperatury w linii przepływowej – stara winiarnia linia 2 – TA2417

- Przepływomierz elektromagnetyczny w linii powrotnej – stara winiarnia linia 2 – SM9000

- Czujnik temperatury w linii przepływowej – destylarnia linia 1 – TV7405

- Przepływomierz elektromagnetyczny w linii powrotnej – destylarnia alkoholowa linia 1 – SM8020

- Czujnik temperatury w linii przepływowej – destylarnia linia 2 – TV7405

- Przepływomierz elektromagnetyczny w linii powrotnej – destylarnia linia 2 – SM8020

- Czujnik temperatury w linii przepływowej – nowa winiarnia linia 1 – TA2417

- Przepływomierz elektromagnetyczny w linii powrotnej – nowa winiarnia linia 1 – SM2000

- Agregat chłodniczy

Nasz klient

Destylarnia Steinhauser w Kressbronn nad Jeziorem Bodeńskim istnieje od 1828 roku i do dziś jest własnością rodzinną. W 1996 r. firma Steinhauser odnowiła swoją działalność i obecnie prowadzi najnowocześniejszą destylarnię typu bonded w Europie. czujniki ifm i oprogramowanie moneo są tam stosowane od 2021 r. – z sukcesem, produkty destylarni są wielokrotnie nagradzane.

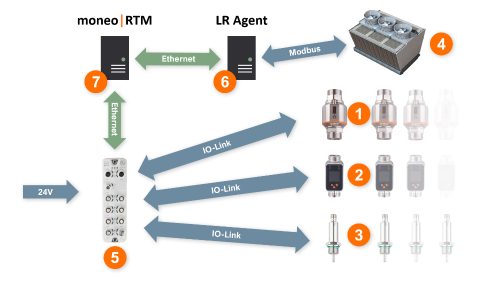

Struktura systemu

- Przepływomierz w linii powrotnej – SM2000 / SM9000 (nowa i stara winiarnia)

- Przepływomierz w linii powrotnej – SM8020 (destylarnia)

- Czujnik temperatury w linii zasilającej – TA2417 / TV7405 (nowa i stara winiarnia oraz destylarnia)

- Urządzenie chłodnicze z interfejsem Modbus

- Master IO-Link – AL1353

- Agent LR (zainstalowany na serwerze)

- moneo RTM jako urządzenie QHA210

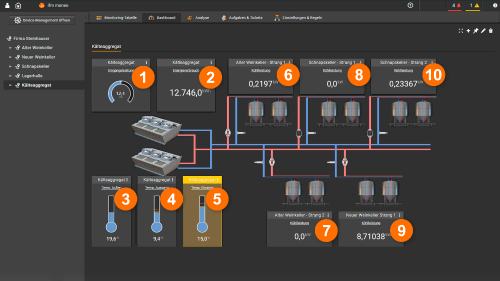

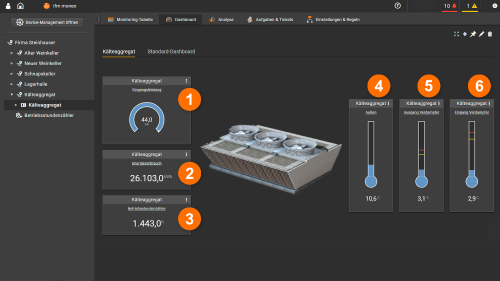

Kokpit

Ten kokpit umożliwia użytkownikowi przegląd wszystkich istotnych wartości procesowych dla całego systemu chłodniczego

- Moc wejściowa jednostki chłodniczej** (kW)

- Całkowite dotychczasowe zużycie energii przez urządzenie chłodnicze** (kW/h)

- Temperatura zewnętrzna agregatu chłodniczego** (°C)

- Temperatura czynnika chłodzącego na wylocie z parownika agregatu chłodniczego** (°C)

- Temperatura czynnika chłodzącego na wlocie do parownika agregatu chłodniczego** (°C)

- Wydajność chłodnicza – stara winiarnia linia 1 CDS* (kW)

- Wydajność chłodnicza – stara winiarnia linia 2 CDS* (kW)

- Wydajność chłodnicza – destylarnia linia 1 CDS* (kW)

- Wydajność chłodnicza – nowa winiarnia linia 1 CDS* (kW)

- Wydajność chłodnicza – destylarnia linia 2 CDS* (kW)

* CDS („Źródło danych obliczeniowych") oznacza wartość obliczoną za pomocą programu moneo Dataflow Modeler

** Wartości są odczytywane przez interfejs Modbus urządzenia chłodniczego

Ten kokpit umożliwia użytkownikowi przegląd wszystkich istotnych wartości procesowych urządzenia chłodniczego

- Moc wejściowa agregatu chłodniczego (kW)

- Całkowite dotychczasowe zużycie energii przez agregat chłodniczy (kW/h)

- Licznik godzin pracy agregatu chłodniczego (h)

- Temperatura zewnętrzna agregatu chłodniczego (°C)

- Temperatura czynnika chłodzącego na wylocie z parownika agregatu chłodniczego (°C)

- Temperatura czynnika chłodzącego na wlocie do parownika agregatu chłodniczego (°C)

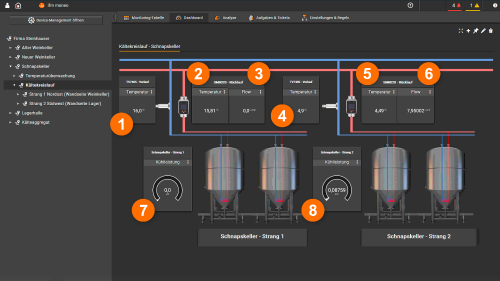

Poniższy kokpit przedstawia użytkownikowi wszystkie aktualne wartości procesowe obiegu chłodniczego w piwnicy alkoholowej

- Temperatura czynnika chłodzącego w linii przepływowej – destylarnia linia 1 – TV7405 (°C)

- Temperatura czynnika chłodzącego w linii powrotnej – destylarnia linia 1 – SM8020 (°C)

- Temperatura czynnika chłodzącego w linii powrotnej – destylarnia linia 1 – SM8020 (l/min)

- Temperatura czynnika chłodzącego w linii przepływowej – destylarnia linia 2 – TV7405 (°C)

- Temperatura czynnika chłodzącego w linii powrotnej – destylarnia linia 2 – SM8020 (°C)

- Temperatura czynnika chłodzącego w linii powrotnej – destylarnia linia 2 – SM8020 (l/min)

- Wydajność chłodnicza – destylarnia linia 1 CDS* (kW)

- Wydajność chłodnicza – destylarnia linia 2 CDS* (kW)

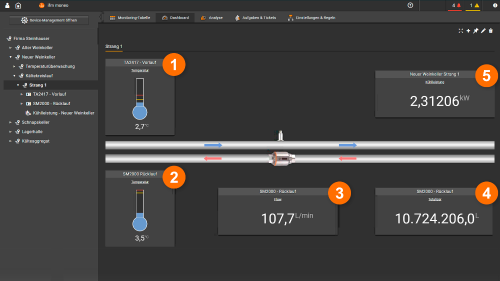

Kokpit „Nowa piwnica – linia 1" zapewnia użytkownikowi szczegółowy podgląd danego ciągu czynnika chłodzącego w systemie chłodniczym

- Temperatura czynnika chłodzącego w linii przepływowej – TA2417 (°C)

- Temperatura czynnika chłodzącego w linii powrotnej – SM2000 (°C)

- Przepływ czynnika chłodzącego w linii powrotnej – SM2000 (l/min)

- Sumator czynnika chłodzącego w linii powrotnej – SM2000 (l)

- Wydajność chłodnicza – nowa winiarnia linia 1 CDS* (kW)

Widok szczegółowy: Przepływomierz SM2000 w linii powrotnej – nowa winiarnia linia 1

- Wartość przepływu czynnika chłodzącego – SM2000 (l/min)

- Wartość temperatury czynnika chłodzącego – SM2000 (°C)

- Totalizer zużycia płynu chłodzącego – SM2000 (l)

- Wykres liniowy wartości przepływu czynnika chłodzącego – SM2000 (l/min)

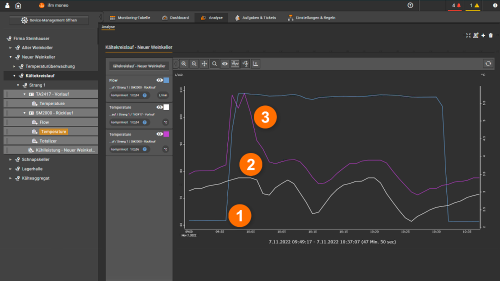

Analiza

Funkcja analizy może być użyta do przeglądania dalszych szczegółów. Zrzut ekranu pokazuje stosunek między wartością temperatury w linii przepływowej a wartością temperatury i wartością przepływu w linii powrotnej obiegu czynnika chłodzącego na linii 1 w nowej piwnicy

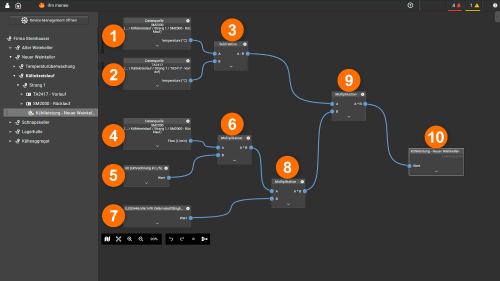

Obliczone wartości

Za pomocą moneo można obliczyć znacznie więcej informacji z wartości procesowych czujników.

"Dataflow Modeler" umożliwia indywidualne tworzenie wartości obliczeniowych, np. poprzez łączenie i kompensowanie źródeł danych z czujników w modelu przepływu danych.

Obliczenie wydajności chłodniczej linii 1 w nowej piwnicy winiarskiej

- Wartość temperatury przepływomierza SM2000 w linii powrotnej (°C)

- Wartość temperatury czujnika temperatury TA2417 w linii przepływowej (°C)

- Blok funkcjonalny "”Odejmowanie" do obliczania różnicy temperatur

- Wartość przepływu przepływomierza SM2000 w linii powrotnej (l/min)

- Stała „60" do przeliczania litrów na minutę na litry na godzinę

- Blok funkcjonalny „Mnożenie" do przeliczania litrów na minutę na litry na godzinę

- Stała „0,000446”: przewodność cieplna stosowanego czynnika chłodzącego (kW/m*k)

- Blok funkcjonalny „Mnożenie" do obliczania wydajności cieplnej na godzinę

- Blok funkcjonalny „Mnożenie" do obliczania wydajności chłodniczej (kW)

- Wynik: wydajność chłodnicza linii 1 w nowej piwnicy winiarskiej (kW)