Zwiększona wydajność obsługi paneli metalowych skutkuje oszczędnościami na poziomie 50%

OPD100 pomaga zaoszczędzić pięciocyfrowe koszty obsługi materiałów w niemieckim zakładzie produkującym samochody

| Odporność na światło zewnętrzne do 20 000 luksów |

Elastyczne, niezależne od odległości pozycjonowanie obiektów |

Szybka konfiguracja Nie wymaga specjalistycznej wiedzy |

Wyniki

- Czujnik Profiler PMD niezawodnie wykrywa dwa panele umieszczone jeden na drugim

- Mniejsze koszty transportu i magazynowania

- Odporność na zewnętrzne światło i łatwość pozycjonowania

- Łatwa konfiguracja w zaledwie kilka minut; nie wymaga wiedzy eksperckiej

Zadanie

Na liniach montażowych BIW w zakładach produkujących samochody powstają wysokie koszty transportu materiałów podczas produkcji ze względu na dostarczanie półproduktów z tłoczni na linię produkcyjną. Na przykład około 4000 elementów paneli drzwiowych dziennie musi być transportowanych ciężarówkami.

Pojemność ciężarówek i nośników ładunku używanych do transportu drzwi ma wpływ na liczbę wymaganych tras transportowych, a tym samym bezpośrednio na koszty logistyki. Co więcej, w pobliżu linii produkcyjnych jest wymagana wolna przestrzeń dla części, które muszą być przechowywane przed wprowadzeniem ich na linię produkcyjną.

Dlatego też pojemność każdego nośnika ładunku oferuje duży potencjał w zakresie ograniczania kosztów ogólnych logistyki i przestrzeni magazynowej do minimum. Celem było obniżenie kosztów obsługi materiałów przy jednoczesnym utrzymaniu jakości produkcji. Pomysł polegał na tym, aby skrzynia ładunkowa przewoziła dwa razy więcej elementów panelu drzwiowego. Pozwala to zaoszczędzić 50% kosztów obsługi materiałów, a także 50% kosztów magazynowania (wymagana przestrzeń). Jednakże, ponieważ robot nie był w stanie bezpiecznie rozładować każdego panelu sztuka po sztuce ze skrzyni ładunkowej, należało to zapewnić za pomocą dodatkowego systemu czujników.

Rozwiązanie dlaczego ifm?

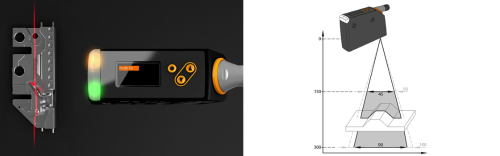

W tym miejscu do gry wkroczył OPD100. Za pomocą zaledwie kilku naciśnięć przycisku czujnik został szybko skonfigurowany i bezpiecznie wykrył, kiedy dwa panele zamiast jednego zostały umieszczone jeden na drugim.

Dzięki czujnikowi profilu (OPD100) wypełniliśmy lukę między raczej prostymi i niedrogimi czujnikami odległości a złożonymi i czasami bardzo kosztownymi systemami wizyjnymi. Czujnik profilu jest prawdziwie wszechstronny i oferuje rozwiązanie dla wielu zastosowań związanych z kontrolą jakości i wykrywaniem położenia.

Jesteśmy w stanie zapewnić naszym klientom bardzo solidne rozwiązanie, które działa niezawodnie również w warunkach zewnętrznego oświetlenia i z obiektami o różnych kolorach. Obiekty mogą być bardzo elastycznie pozycjonowane w linii lasera, a szczególną cechą jest to, że czujnik można skonfigurować w ciągu kilku minut bez dodatkowego oprogramowania dzięki trzem przyciskom.

Po pomyślnym przetestowaniu w jednym zakładzie, aplikacja ta została natychmiast rozpowszechniona na inne systemy produkcyjne. Podsumowując, niewielka inwestycja zaowocowała poprawą i oszczędnością kosztów.