Optymalizacja procesów produkcyjnych w przemyśle stalowym

W obliczu współczesnych wyzwań, z którymi musi mierzyć się przemysł stalowy i metalurgiczny, nowoczesne technologie przychodzą z pomocą, rewolucjonizując sposób, w jaki radzimy sobie z palącymi problemami produkcji. Kluczową rolę odgrywają tu futurystyczne czujniki, zapewniające nie tylko automatyzację na najwyższym poziomie, ale również oszczędności kosztowe poprzez zastosowanie dedykowanych systemów smart factory.

Przemysł metalurgiczny stanowi obecnie siłę napędową gospodarki, a jego produkty znajdują zastosowanie w sektorze budowlanym, spożywczym oraz branży motoryzacyjnej. Jednak sukces tego sektora wiąże się z nowoczesnymi, zautomatyzowanymi urządzeniami produkcyjnymi, które zapewniają wydajność i niezawodność na każdym etapie procesu. To właśnie rozwiązania Przemysłu 4.0 otwierają przed tą branżą nieograniczone możliwości poprawy efektywności i jakości produkcji.

Bezawaryjna ochrona i diagnostyka

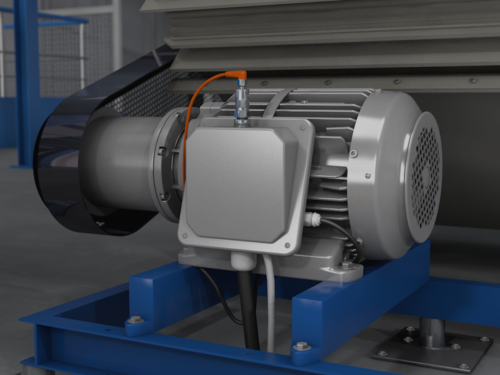

Nowoczesne czujniki oferują systemową ochronę, której wymaga przemysł metalurgiczny. Wysoka odporność termiczna, wytrzymała obudowa oraz ochrona przed wstrząsami i wibracją to standardowe cechy tych urządzeń. Czujniki monitorujące przepływ i temperaturę wody w układach chłodzenia skutecznie chronią piece przed przegrzaniem, podczas gdy czujniki ciśnienia, poziomu i temperatury w agregatach hydraulicznych zapewniają bezawaryjne działanie urządzeń.

- Nowoczesne sensory pełnią także funkcje diagnostyczne, umożliwiając monitorowanie stanu urządzeń w czasie rzeczywistym. Dzięki nim można planować przeglądy i naprawy, minimalizując przestój i koszty operacyjne. To innowacyjne podejście do utrzymania ruchu przekształca sposób, w jaki działa i rozwija się przemysł stalowy – mówi Aleksandra Banaś, prezes zarządu ifm electronic, wiodącego producenta rozwiązań dla przemysłu stalowego i metalowego.

Nowy wymiar walcowni

Funkcjonalność nowoczesnych czujników idealnie wpisuje się w wymagania walcowni gorących i zimnych. w walcowni gorącej, gdzie wytwarzane są wyroby długie, czyli np. rury, pręty, czy szyny, oraz wyroby płaskie, jak blachy bądź taśmy. Produkty odlewania ciągłego w pierwszej kolejności podgrzewa się w piecu podgrzewającym do temperatury powyżej temperatury rekrystalizacji. Następnie usuwa się zgorzelinę i rozpoczyna się właściwy proces walcowania.

Podobnie jest w walcowni zimnej, gdzie taśma walcowana na gorąco jest redukowana w temperaturze pokojowej do wymaganej grubości, opcjonalnie rozcinana wzdłuż lub w poprzek i ponownie zwijana w kręgi. W trakcie walcowania wygładzającego taśma uzyskuje finalne właściwości mechaniczne i technologiczne, finalnie zaś jest wiązana, pakowana i przygotowywana do wysyłki. Innowacyjne czujniki znajdują zastosowanie także w obszarach suwnic w hutach stali, gdzie służą do transportu i przeładunku złomu, kręgów, wyrobów długich, pomagając w unikaniu kolizji i zabezpieczaniu stref niebezpiecznych.

Czujniki w pełnej Indukcji

Czujniki indukcyjne całometalowe stanowią kolejną istotną innowację w przemyśle stalowym. Ich wyjątkowa konstrukcja odporna na ekstremalne warunki, wstrząsy, wibracje oraz działanie czynników chłodzących czy agresywnych substancji czyszczących, znacząco wpływa na niezawodność i wydajność maszyn. Niezawodność działania przy zachowaniu prostoty konstrukcji oraz łatwość montażu to kolejne atuty, które wpływają na rosnącą popularność tych rozwiązań.

W ofercie ifm znajdują się także czujniki do zastowań spawalniczych, które doskonale sprawdzają się własnie w aplikacjach spawalniczych. Wyróżnia je odporność na pole elektromagnetyczne oraz odporność na żużel spawalniczy (dzięki powłoce zapobiegającej przywieraniu).

Podlinkowana inteligencja

Pomiarowe czujniki IO-Link to innowacyjne rozwiązanie, które pozwala na precyzyjne monitorowanie odległości i skutecznie zarządzanie konserwacją maszyn. Ta zaawansowana technologia, monitorująca z dokładnością co do milimetra odległość do celu, umożliwia szybką reakcję na zmiany i prewencyjne działania. Stały monitoring sprawia, że zmiana odległości w maszynie zostanie natychmiast wykryta, co przekłada się na minimalizację przestojów i zoptymalizowany czas pracy.

Profil inteligentnych czujników wiąże się z wieloma możliwymi ustawieniami. Użytkownik może modyfikować punkty przełączania i funkcje wyjścia. Magazynowanie różnych typów czujników nie jest już konieczne, ponieważ wszystkie wymagane ustawienia można uzyskać za pomocą interfejsu IO-Link kompatybilnego z innowacyjnymi sensorami.