- moneo:IIoTプラットフォーム

- ユースケース

消費電流に基づくコンプレッサの動作状態の検出

動作状態に基づくコンプレッサの動作時間の検出。

生産プロセスにおいてコンプレッサが正しく機能することは不可欠です。コンプレッサの稼働率は、多くの生産システムとプロセスに膨大な影響を与えます。

ここで重要となる情報は、消費電力から分かるコンプレッサの動作時間を検出することで得られます。

一般に、メンテナンスは定期的に実施されます。そのため、進行性の損傷の検出が遅れ、その結果計画外のダウンタイムと高い修理コストが発生します。

初期状況

コンプレッサの状態ベースのメンテナンスなし

これまで、動作時間はコンプレッサドライブの回転速度のみから検出され、実際の使用状況は考慮されていませんでした。

コンプレッサはさまざまな動作状態で稼働することがあります。負荷の違いにより、コンプレッサの各コンポーネントは時間の経過とともにさまざまなレベルのストレスにさらされます。NO-LOAD(無負荷)モードでは、コンプレッサは静止状態で摩耗しません。

コンプレッサの動作時間は、駆動モータの速度からのみ検出されています。この方法では、NO-LOADとLOAD(負荷あり)の違いを区別できません。

そのため、運転状態NO-LOAD/LOADそれぞれの動作時間を検出することはできません。

実際にシステムがどの程度使用されたかにかかわらず、メンテナンスは定期的にスケジュールされていました。

プロジェクトの目的

状態ベースのメンテナンスの基礎として、コンプレッサの消費電流を検出し、moneoで処理すること

データ取得により状態ベースのメンテナンスを編成することが目的です。

消費電流の値は電流変換器を使用して測定されます。さらに、コンプレッサの運転状態が判定されて視覚化され、それぞれの時間が計算されます。耐用年数と、関連する摩損が検出されます。

実装

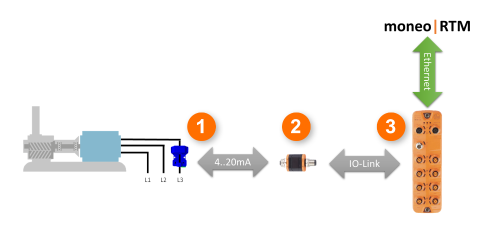

moneo RTMを中央のサーバにインストールします。IO-Linkマスタは社内VLAN経由でサーバに接続されます。

ifmには幅広いオートメーションコンポーネントがあります。このアプリケーションには電流変換器ZJF055とアナログ信号用の分析システムおよびディスプレイDP2200が採用されました。

電流変換器はコンプレッサの三相給電線の1つの位相に使用されます。コンバータの測定値は、信号出力4~20mAのアナログ信号として提供されます。この値は、DP2200を経由して4~20 mAからIO-Link信号に変換されます。DP2200の内部負荷があることを考慮する必要があります。

データはAL1352シリーズのIO-Linkマスタを経由して、moneoRTMに提供されます。

有用なプロセス値を取得するため、電流変換器の測定値を、コンバータの実際の電流値(4 mA ≙ 0 A、20 mA ≙ 50 A)に変換する必要があります。これは「Calculated values」機能を使用してmoneo RTM内で実行されます。

コンプレッサのそれぞれの運転状態を認識するために、電流の計算値を使用して解析します。

| 運転状態 | 消費電流A |

|---|---|

| Off | <1 |

| 無負荷 | 1–40 |

| 負荷 | >40 |

結果

状態ベースのメンテナンスの編成

消費電流を検出することにより、現在の運転状態を判定できます。これにより、コンプレッサのそれぞれの運転状態での動作時間をカウントできます。このデータに基づき、コンプレッサのメンテナンスを状態に基づいて計画できます。

プラント稼働率の評価

さらに、プラント稼働率も計算できます。

生産プラントを拡張する場合、この値を使用して、既存のコンプレッサで十分に稼働可能かを判断できます。

また、異なる集約ユニットを使用する場合に、エネルギコスト削減に向け、利用可能な圧縮空気容量を評価することも可能です。

システムの構造

- 電流変換器

- アナログ4~20 mAからIO-Linkへの信号コンバータ(DP2200)

- IO-Linkマスタ

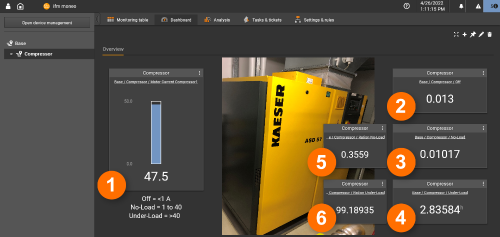

ダッシュボード

moneoダッシュボードの概要を把握できます。

ダッシュボードには、このプラントの重要なプロセス値の概要が示されます。

- 動作時間カウンタOFF

- 動作時間カウンタNO LOAD

- 動作時間カウンタLOAD

- 合計動作時間に対するNO-LOAD時間の率

- 合計動作時間に対するLOAD時間の率

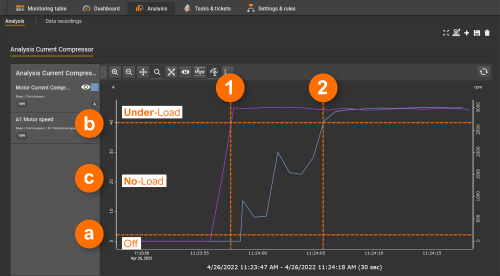

分析

分析機能では、履歴データにアクセスし、さまざまなプロセス値を比較できます。図に、代表的な特性曲線を示します。

- OFF (a) - LOAD (b) - NO-LOAD (c)

速度(紫)はLOADとNO-LOADで同じであることがわかります。しかし、消費電流(青)とエネルギ変換量は、2つの運転状態で大幅に異なります。

- 速度は最大値に到達、OFFとNO-LOADの範囲での消費電流

- LOAD範囲での消費電流

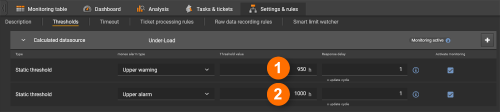

設定とルール:しきい値の管理

静的しきい値

各運転状態での動作時間を、統計的に監視できます。たとえば、負荷運転状態で特定の時間が経過した後、あるいは合計実行時間で特定の時間が経過した後に、対応するチケットを生成できます。このように警告アラームチケットを利用することで、タイムリな計画を立てられます。

- 負荷運転状態で動作時間が950時間に到達したら警告

- 負荷運転状態で動作時間が1,000時間に到達したらアラーム

チケット処理ルール

この機能を使用して、警告またはアラームがトリガされた後に何をすべきかを簡単に定義できます。

- メール通知

- SAP統合

計算値

「計算値」機能を使用して、プロセス値をさらに処理できます。

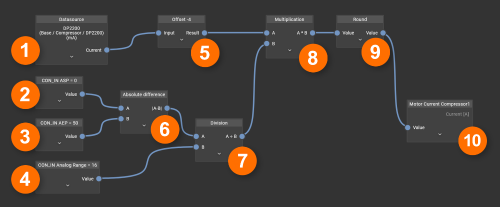

アナログ値から電流値への変換

このユースケースでは、センサから提供されるアナログ電流信号が、アンペア単位の電流値に変換されます。

モータ電流 = (AIN-4) * ((AEP-ASP)/(16))

Dataflow Modeler

- 電流変換器のアナログ電流(4~20 mA)

- アナログスタートポイント0=4 mA

- アナログエンドポイント50=20 mA

- アナログ値の現在のスパン(20 mA - 4 mA = 16 mA)

- アナログ値のオフセット(4~20 mAを0~16 mAに)

- スタートポイントからエンドポイントまでのデルタの計算(AEP – ASP = ∆A)

- 電流からパスカルへの係数の計算(∆A / 16 mA = 係数)

- 電流値(0~16 mA)に係数を乗算

- 結果を小数第1位までにする

- 結果の電流値(A)

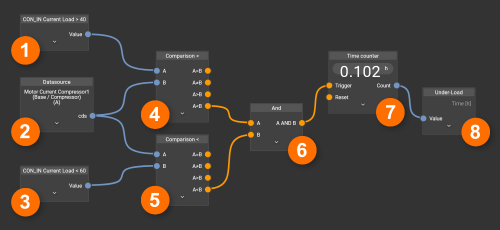

動作時間の計算

解析機能によって判定された各運転状態の消費電流の値を使用して、それぞれの動作時間カウンタを作成できます。これらのカウンタは、それぞれの運転状態で動作した時間を計算します。

- 運転状態に対する最小消費電流(A)

- 消費電流(A)

- 運転状態に対する最大消費電流(A)

- 消費電流の最小消費電流との比較

- 消費電流の最大消費電流との比較

- 最大および最小消費電流の論理積(AND)

- 時間カウンタ

- 時間の出力(時)

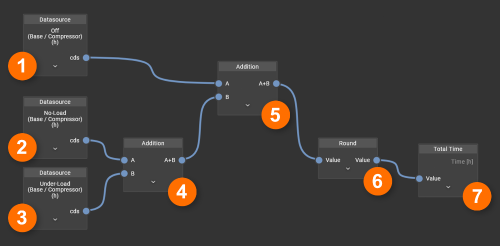

合計動作時間の判定

コンプレッサの合計動作時間(OFF + NO-LOAD + LOAD)は、それぞれの動作時間カウンタを単純に加算することで判定できます。

合計時間 = Off + No-Load + Load

- 動作時間カウンタOFF(時)

- 動作時間カウンタNO-LOAD(時)

- 動作時間カウンタLOAD(時)

- 動作時間NO-LOAD + LOADの加算(時)

- NO-LOAD + LOADに動作時間OFF(時)を加算した結果

- 結果を小数第1位までにする

- 合計動作時間(時)の出力

各運転状態の比率の計算

その後の計算では、それぞれの運転状態の時間が合計時間と関連して設定されます。

これにより、コンプレッサの利用状況の概要をよく把握できます。

- 動作時間LOAD

- コンプレッサの合計動作時間

- 定数100%

- 合計動作時間に対する動作時間LOADの比率

- 比率に100%を乗算

- 比率の出力(%)