Steffen Hartmann Recyclingtechnologien – Vakuumski isparivač

U komori za kuhanje onečišćeni medij isparava pri oko 40°C pod vakuumom i tako se odvaja na čisti destilat i koncentrat. Senzori LMT prate razinu u komori na različitim visinama.

Učinkovita obrada industrijske vode s pomoću IO-Linka

Vakuumsko isparavanje jest prikladna metoda za obradu industrijskih otpadnih voda kao što su rashladne tekućine. Vakuumski isparivači odvajaju vodu od zagađivača i obrađuju je za ponovnu upotrebu. Inteligentni senzori jamče malo održavanja, a isplativ rad.

U mnogim industrijskim procesima tekućine se obrađuju za ponovnu upotrebu, čime se jamči nizak ugljični otisak i smanjuju troškovi zbrinjavanja. Uobičajen primjer jest obrada emulzija rashladne tekućine koja se upotrebljava u alatnim strojevima. Osim mehaničkog čišćenja potrebno je i odvojiti otpadno ulje od vode.

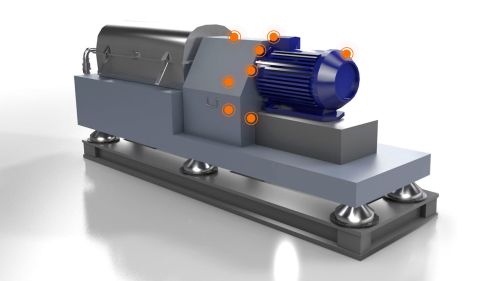

Poduzeće Steffen Hartmann Recyclingtechnologien GmbH iz Thalea u njemačkoj regiji Harz specijalizirano je za razvoj i proizvodnju uređaja za pročišćavanje otpadnih voda, uključujući vakuumske isparivače.

Direktor upravitelj Sascha Holthusen objašnjava: „Naš vakuumski isparivač posebno je razvijen za obradu ove vrste industrijskih otpadnih voda. Potrošena emulzija rashladnog sredstva ulazi, a izlazi mala količina koncentrata kao i čisti destilat, čista voda, koja se može upotrebljavati za druge procese ili ispuštati u kanalizacijski sustav, otklanjajući skupo zbrinjavanje.”

U uvjetima vakuuma

Način rada vakuumskog isparivača sastoji se od „kuhanja” onečišćenog medija u komori za kuhanje. Slično kao kod kuhinjskog štednjaka, toplina se dovodi do donjeg dijela posude, što rezultira čistom vodenom parom, koja se kondenzira u komori za kuhanje i ispušta. Kontaminirani koncentrat ostaje na dnu.

Ali zašto se proces provodi pod vakuumom? Sascha Holthusen objašnjava: „U uvjetima vakuuma voda vrije pri nižim temperaturama, u ovom slučaju već na 40°C. Na ovoj temperaturi možemo ispariti čak i agresivnije medije kao što su kiseline ili lužine bez oštećenja stijenki od nehrđajućeg čelika, kao što bi se dogodilo pri višim temperaturama. Također, određene tvari ostaju u koncentratu pri ovoj relativno niskoj temperaturi i ne odvajaju se. Još jedna prednost vakuumskog isparavanja jest što nam je potrebno manje energije za zagrijavanje. U tu svrhu upotrebljavamo učinkovit kompresor rashladnog sredstva. Način rada sličan je dizalici topline, a energetski je učinkovitiji od primjerice izravnog grijanja na struju. Isto rashladno sredstvo omogućuje kondenzaciju vodene pare. Alternativno, također možemo upotrijebiti postojeću procesnu toplinu naših kupaca, koju zatim dovodimo u naš vakuumski isparivač putem izmjenjivača topline.”

Slika 1: Senzor vodljivosti LDL101 prati čistoću destilata.

Slika 2: Posebno osmišljen za agresivnu iznimno čistu vodu, senzor SU protoka mjeri količinu destilata.

Slika 3: Svi senzori povezani su preko IO-Linka. To smanjuje vrijeme postavljanja, olakšava postavljanje parametara i omogućuje daljinsku dijagnozu sve do razine senzora.

Vakuumski isparivač poduzeća Steffen Hartmann Recyclingtechnologien

Procesne vrijednosti ukratko

U sklopu praćenja procesa prate se ključni parametri poput tlaka i temperature. Senzori ifm kontinuirano prate ove parametre kako bi optimalno upravljali procesom isparavanja. Oni upravljaju i opskrbom toplinom i vakuumskom crpkom.

Još jedan odlučujući čimbenik jest razina u komori za kuhanje, koju precizno nadziru senzori LMT razine ugrađeni u stijenku spremnika na različitim visinama. Dovod medija zaustavlja se čim gornji senzor razine reagira, a nastavlja se kada razina padne na donji senzor.

Dodatni senzori LMT ugrađeni su u dovodni spremnik rashladne tekućine vakuumske pumpe za nadzor razine na tri različita položaja. Još jedan senzor LMT ugrađen je u spremnik za prikupljanje destilata. Čim se postigne maksimalni kapacitet, senzor daje signal za prebacivanje, što uzrokuje ispumpavanje destilata.

Senzori LMT razine odlikuju se svojim higijenskim dizajnom. Njihovi visokokvalitetni materijali kućišta kao što su PEEK i nehrđajući čelik (316L / 1.4404) vrlo su otporni na agresivne medije. Pjena i druge potencijalne naslage automatski se potiskuju i ne mogu utjecati na izvedbu senzora, jamčeći kontinuirano i pouzdano otkrivanje razine.

Mjerenje temperature vode

Neophodno je kontinuirano praćenje kvalitete vode, posebno kada je u pitanju čistoća destilata. Za ovaj zadatak upotrebljava se senzor LDL101 vodljivosti . Njegova izmjerena vrijednost jamči kvalitetu cijelog procesa isparavanja i čiste vode dobivene iz njega.

Ultrazvučni mjerač protoka „SU Puresonic” optimiziran je posebno za primjenu u čistoj i iznimno čistoj vodi. Ovaj senzor može precizno odrediti količinu destilata. Njegova mjerna cijev bez komponenti izrađena je od visokokvalitetnog nehrđajućeg čelika, pružajući izvrsnu otpornost na agresivne medije. Važno je napomenuti da „čista” ili destilirana voda, iako zvuči bezopasno, može biti agresivna prema metalnim materijalima. a zahtijeva posebne legure nehrđajućeg čelika. Zanimljivo je da se ovaj senzor često upotrebljava u plastičnim cijevima jer na njih ne utječe čista voda.

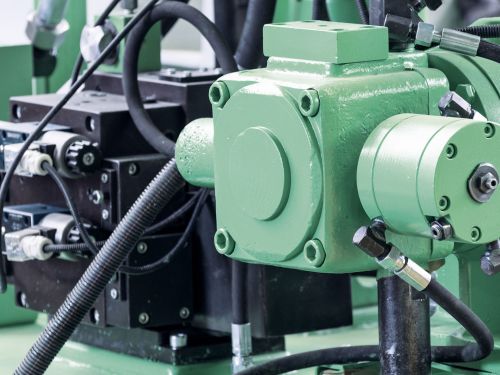

Praćenje crpke sprječava oštećenje

Središnja jedinica sustava jest vakuumska crpka. Ako nije dovoljno ohlađen ili ako vakuum postane prejak, može doći do neželjene kavitacije na rotorima, što može dovesti do trošenja materijala. Kavitacija proizvodi izvanredne vibracije. Senzor vibracija ugrađen u kućište vakuumske crpke otkriva sve neuobičajene uzorke vibracija i prenosi ih na upravljački uređaj. Kao rezultat toga, ventil za pražnjenje će se automatski otvoriti i sekundarni zrak će biti isporučen kako bi se rad crpke vratio u normalno stanje. To učinkovito sprječava skupo oštećenje crpke.

Digitalizacija s IO-Linkom

Svi upotrijebljeni senzori kompatibilni su s IO-Linkom, nudeći stvarnu dodanu vrijednost koja daleko nadilazi jednostavan prijenos izmjerenih vrijednosti ili signala prebacivanja: Korisnicima IO-Linka omogućuje daljinski pristup senzorima, očitavanje podataka i dijagnostičkih vrijednosti te konfiguraciju uređaja na razne načine.

Sascha Holthusen objašnjava uporabu IO-Linka na sljedeći način: „Ako korisnik ima problem sa svojim sustavom, možemo se na njega spojiti daljinski putem veze VPN. U prošlosti smo bez IO-Linka stigli samo do PLC-a, ali ne i do razine senzora. Uz IO-Link, sada možemo vidjeti status sustava sve do svakog senzora. Možemo vidjeti isporučuje li senzor izmjerene vrijednosti ili je došlo do specifične greške na UI kartici PLC-a ili u kablovima. Također možemo očitati dijagnostičke vrijednosti senzora i po potrebi daljinski prilagoditi njegove parametre. Ako je kupac zamijenio senzor, možemo ga konfigurirati na daljinu. Stoga IO-Link nudi nama i našim kupcima značajnu prednost u smislu daljinskog održavanja. Druga važna prednost jest skalabilnost izmjerenih vrijednosti senzora, koje možemo konfigurirati putem IO-Linka. Upotrebljavamo senzore tlaka s rasponom mjerenja od -1 do 10 bara. Možemo ih skalirati na način da mjerno područje pokriva -1 do 1 bar u punoj razlučivosti. To je nemoguće postići s konvencionalnim senzorima s analognim strujnim izlazom. Štoviše, senzori IO-Link mogu prenijeti više izmjerenih vrijednosti. Na primjer, mjerač protoka i senzor tlaka također daju vrijednosti temperature putem IO-Linka. Tako se smanjuje broj senzora i pojednostavljuje ugradnja.”

Smanjenje troškova uz IO-Link

Senzori IO-Link povezani su s decentraliziranim glavnim modulima IO-Link, koji komuniciraju s PLC-om preko sabirnice polja kao što je PROFINET. Ova vrsta kabliranja ima mnoge prednosti tijekom instalacije, kao što objašnjava Sascha Holthusen:

„Posebno kod velikih sustava koji se rastavljaju za isporuku, ovo se kabliranje pokazalo izuzetno korisnim. Mehaničar koji ponovno sastavlja sustav kod kupca treba samo spojiti utikače. Ne trebamo električara da ponovno spojimo žice ili ih usmjerimo do upravljačkog ormarića. U vremenima u kojima nema dovoljno kvalificiranih radnika, smanjenje vremena provedenog na gradilištu nudi značajan potencijal uštede troškova. Još jedna prednost jest da se provjera U/I tijekom postavljanja sustava može obaviti puno brže, budući da se ne pojavljuju greške u ožičenju ili problemi s terminalima. Iako početni trošak IO-Linka može biti viši od konvencionalnog ožičenja, vrijeme ušteđeno tijekom instalacije i proširene mogućnosti dijagnostike i daljinskog održavanja koje su ranije spomenute u konačnici dovode do značajnih ušteda troškova.”

Završetak

Troškovno učinkovita obrada vode postiže se kroz dva ključna čimbenika: energetski učinkovito vakuumsko isparavanje i implementacija digitaliziranog koncepta upravljanja do razine senzora. Ovaj koncept znatno smanjuje troškove ugradnje i održavanja i održava točku vrenja na niskoj razini, što je korisno i ekonomski i ekološki.