Мониторинг на веригата за охлаждане във ферментационните резервоари в дестилерията

Дестилерия Steinhauser

Знаейки колко енергия се използва при производството на спиртни напитки и вина

В процеса на производство на вина и спиртни напитки процесът на ферментация е от съществено значение. По време на този процес температурата трябва да се следи през цялото време, за да се гарантира оптимален вкус и качество на продуктите. Ако процесът на ферментация трябва да се забави или спре например, продуктът се охлажда в резервоара. Дори малко отклонение във времето за ферментация може да доведе до значителна загуба на вкус.

Важната задача за регулиране на температурата се изпълнява в дестилерията и винарната Щайнхаузер (Steinhauser) посредством два големи хладилни агрегата. Тяхната мрежа от охлаждащи тръби е свързана към всеки резервоар в производството. Охлаждащата течност в поточната и възвратната линии се следи с помощта на сензори.

Началната ситуация

Компанията Щайнхаузер продължи да се разширява през последните години, така че необходимият капацитет на охлаждащия агрегат още не е осигурен. Освен това не беше възможно да се съберат данни относно разходите за енергия за производството на един продукт.

Цел на проекта

Измерване на енергията в процеса на производство на спиртни напитки

Целта е необходимото количество охлаждаща течност да бъде бързо налице в съответния резервоар. В допълнение, връзката с moneo прави възможно за първи път да се наблюдава и документира реално използваната енергия за охлаждане. Това ще позволи да се направят заключения за действителните количества енергия, изразходвана за производството на продукта.

Внедряване

Във външната част на фирма Щайнхаузер (Steinhauser) бяха монтирани два нови хладилни агрегата. След това бяха положени тръби към всеки отделен ферментационен резервоар. В поточните и възвратните тръби на всяка тръба за охлаждаща вода са монтирани сензори за поток и температура. Данните за процеса се предават чрез IO-Link masters към системата moneo, инсталирана на moneo|уред. С помощта на moneo RTM, се записват и показват всички стойности на процеса в подаващите и възвратните тръби на съответните производствени линии.

С помощта на moneo функцията „Изчислени стойности“ бяха създадени модели на поток от данни за изчисляване на текущия капацитет на охлаждане. Освен това текущите системни стойности на охлаждащите агрегати се предават на moneo. От записаните стойности могат да се изчислят разходите за потребление на енергия и електроенергия, както и загубите на транспорт и мощност.

Резултатът

Ефективно, ефикасно използване на енергията

Две основни предимства произтичат от разширяването на наблюдението на веригата за охлаждане, тъй като температурата на съдържанието на резервоара се следи постоянно и процесът на ферментация може да се контролира много прецизно.

- Консумацията на CO2 на резервоар може да бъде измерена от предоставените стойности на процеса.

- Процесът на охлаждане може да се реализира ефективно и според нуждата.

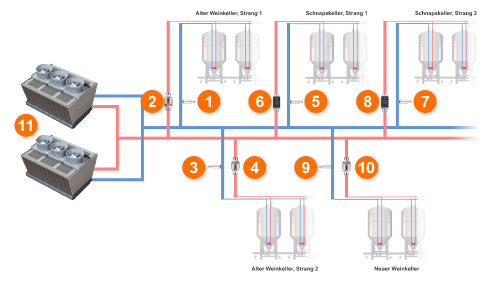

Схема

- Температурен датчик в поточната линия – линия 1 на стара винарска изба – TA2417

- Магнитно-индуктивен разходомер във възвратната линия – линия 1 на стара винарска изба – SM9000

- Температурен датчик в поточната линия – стара линия 2 на винарска изба – TA2417

- Магнитно-индуктивен разходомер във възвратната линия – стара линия 2 на винарска изба – SM9000

- Температурен датчик в поточната линия – линия 1 на избата за алкохол – TV7405

- Магнитно-индуктивен разходомер във възвратната линия – линия 1 на избата за алкохол – SM8020

- Температурен сензор в поточната линия – линия 2 на избата за алкохол – TV7405

- Магнитно-индуктивен разходомер във възвратната линия – линия 2 на избата за алкохол – SM8020

- Температурен сензор в поточната линия – нова линия 1 във винарската изба – TA2417

- Магнитно-индуктивен разходомер във възвратната линия – нова линия 1 във винарската изба – SM2000

- Хладилен агрегат

Наш клиент

Дестилерията Щайнхаузер (Steinhauser) в Кресброн на Боденското езеро съществува от 1828 г. и до днес е семейна собственост. През 1996 г. Щайнхаузер (Steinhauser) се обновява и сега управлява най-модерната свързана дестилерия в Европа. ifm сензорите и софтуерът moneo се използват там от 2021 г. – с успех, продуктите на дестилерията печелят награди.

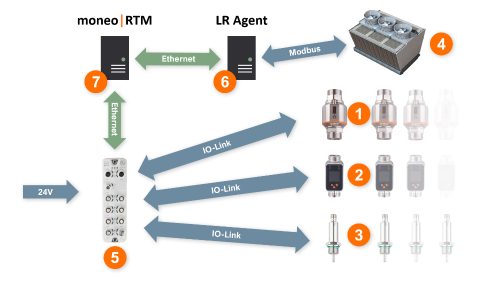

Структура на системата

- Разходомер във възвратната линия - SM2000 / SM9000 (нова и стара винарска изба)

- Разходомер във възвратната линия – SM8020 (изба за алкохол)

- Температурен датчик в поточната линия – TA2417 / TV7405 (нова и стара винарска изба и изба за алкохол)

- Хладилен агрегат с Modbus интерфейс

- IO-Link мастер – AL1353

- LR агент (инсталиран на сървър)

- moneo RTM като уред QHA210

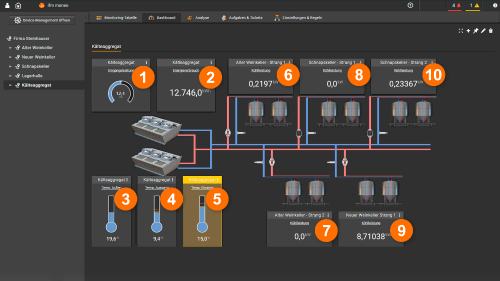

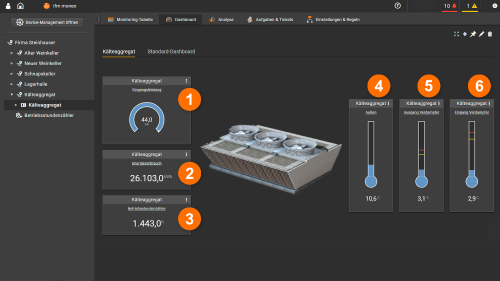

Информационно табло

Информационното табло предоставя на потребителя преглед на всички съответни технологични стойности на процеса за цялата хладилна система

- Входяща мощност на хладилния агрегат** (kW)

- Обща консумация на енергия на хладилния агрегат до момента** (kW/h)

- Външна температура на хладилния агрегат** (°C)

- Температура на охлаждащата течност на изхода на изпарителя на хладилния агрегат** (°C)

- Температура на охлаждащата течност на входа на изпарителя на хладилния агрегат** (°C)

- Капацитет на охлаждане – стара линия 1 на винарската изба CDS* (kW)

- Капацитет на охлаждане – стара линия 2 на винарската изба CDS* (kW)

- Капацитет на охлаждане – линия 1 на избата за алкохол CDS* (kW)

- Капацитет на охлаждане – нова линия 1 на винарската изба CDS* (kW)

- Капацитет на охлаждане – линия 2 на избата за алкохол CDS* (kW)

* CDS (Изчислен източник на данни) означава стойност, изчислена чрез модела Dataflow Modeler на moneo

** Стойностите се отчитат през Modbus интерфейса на хладилния агрегат

Информационното табло предоставя на потребителя преглед на всички съответни технологични стойности на процеса на хладилния агрегат

- Входяща мощност на хладилния агрегат (kW)

- Обща консумация на енергия на хладилния агрегат до момента (kW/h)

- Брояч на работните часове на хладилния агрегат (h)

- Външна температура на хладилния агрегат (°C)

- Температура на охлаждащата течност на изхода на изпарителя на хладилния агрегат (°C)

- Температура на охлаждащата течност на входа на изпарителя на хладилния агрегат (°C)

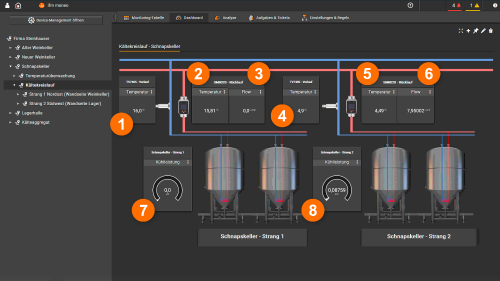

Следното табло предоставя на потребителя всички текущи стойности на процеса на хладилната верига в избата за алкохол

- Температура на охлаждащата течност в поточната линия – линия 1 на избата за алкохол – TV7405 (°C)

- Температура на охлаждащата течност във възвратната линия – линия 1 на избата за алкохол – SM8020 (°C)

- Дебит на охлаждащата течност във възвратната линия – линия 1 на избата за алкохол – SM8020 (l/min)

- Температура на охлаждащата течност в поточната линия – линия 2 на избата за алкохол – TV7405 (°C)

- Температура на охлаждащата течност в поточната линия – линия 2 на избата за алкохол – SM8020 (°C)

- Дебит на охлаждащата течност във възвратната линия – линия 2 на избата за алкохол – SM8020 (l/min)

- Капацитет на охлаждане – линия 1 на избата за алкохол CDS* (kW)

- Капацитет на охлаждане – линия 2 на избата за алкохол CDS* (kW)

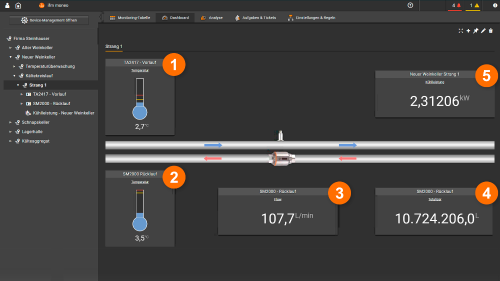

Таблото за управление „Нова винарска изба – линия 1“ предоставя на потребителя подробен изглед на съответната тръба за охлаждаща течност на хладилната система

- Температура на охлаждащата течност в поточната линия – TA2417 (°C)

- Температура на охлаждащата течност във възвратната линия – SM2000 (°C)

- Дебит на охлаждащата течност във възвратната линия – SM2000 (l/min)

- Суматор на охлаждащата течност във възвратната линия – SM2000 (l)

- Капацитет на охлаждане – нова линия 1 на винарската изба CDS* (kW)

Подробни изгледи: Разходомер SM2000 във възвратната линия – нова линия 1 във винарската изба

- Стойност на дебита на охлаждащата течност - SM2000 (l/min)

- Стойност на температурата на охлаждащата течност – SM2000 (°C)

- Суматор на охлаждащата течност – SM2000 (l)

- Линейна диаграма на дебита на охлаждащата течност – SM2000 (l/min)

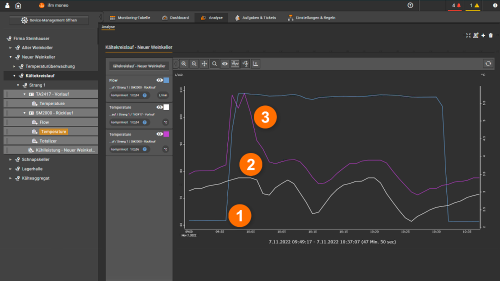

Анализ

Функцията за анализ може да се използва, за да се видят допълнителни подробности. Екранната снимка показва съотношението между стойността на температурата в поточната линия и стойността на температурата и стойността на дебита във възвратната линия на веригата за охлаждане линия 1 в новата винарска изба

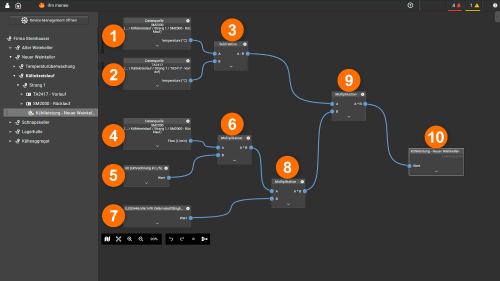

Изчислени стойности

С помощта на moneo може да се изчисли много повече информация от стойностите на процеса на сензорите.

„Dataflow Modeler“ позволява персонализирано създаване на изчислени стойности, напр. чрез комбиниране и компенсиране на източници на данни от сензори в модел на поток от данни.

Изчисляване на капацитета на охлаждане на линия 1 в новата винарска изба

- Температурна стойност на разходомера SM2000 във възвратната линия (°C)

- Температурна стойност на температурния сензор TA2417 в поточната линия (°C)

- Функционален блок “Изваждане” за изчисляване на температурната разлика

- Стойност на дебита на разходомера SM2000 във възвратната линия (l/min)

- Константа „60“ за преобразуване на литри в минута в литри за час

- Функционален блок „Умножение“ за преобразуване на литри в минута в литри за час

- Константа “0,000446”: топлопроводимост на използваната охлаждаща течност (kW/m*k)

- Функционален блок “Умножение” за изчисляване на топлинния капацитет на час

- Функционален блок “Умножение” за изчисляване на капацитета на охлаждане (kW)

- Резултатът: капацитет на охлаждане на линия 1 в новата винарска изба (kW)