Steffen Hartmann Recyclingtechnologien – Vakuumfordamper

I kokekammeret fordamper det forurensede mediet ved rundt 40 °C under vakuum, og separeres dermed i rent destillat og konsentrat. LMT-sensorer overvåker nivået i kammeret i forskjellige høyder.

Effektiv industriell vannbehandling med IO-Link

Vakuumfordampning er en egnet metode for behandling av industrielt avløpsvann som kjølevæsker. Vakuumfordampere separerer vann fra forurensninger og behandler det for gjenbruk. Intelligente sensorer sørger for lite vedlikehold og kostnadseffektiv drift.

I mange industrielle prosesser behandles væsker for å gjenbrukes, noe som sikrer et lavt karbonavtrykk og reduserer avhendingskostnadene. Et vanlig eksempel er behandling av kjølemiddelemulsjoner som brukes i verktøymaskiner. I tillegg til mekanisk rengjøring må spilloljen også separeres fra vannet.

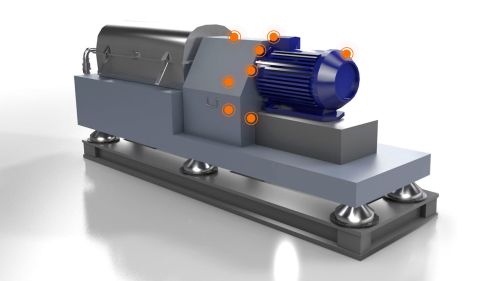

Selskapet Steffen Hartmann Recyclingtechnologien GmbH fra Thale i den tyske Harz-regionen spesialiserer seg på utvikling og produksjon av renseanlegg for avløpsvann, inkludert vakuumfordampere.

Administrerende direktør Sascha Holthusen forklarer: "Vakuumfordamperen vår er spesielt utviklet for å behandle denne typen industrielt avløpsvann. Den forbrukte kjølemiddelemulsjonen mates inn, og ut kommer en liten mengde konsentrat samt et rent destillat, det rene vannet, som kan brukes til andre prosesser eller slippes ut til kloakksystemet, noe som eliminerer kostnadskrevende avhending."

Under vakuumforhold

Driftsprinsippet til vakuumfordamperen består av å "koke" det forurensede mediet i et kokekammer. I likhet med en kjøkkenovn tilføres varme til den nedre delen av beholderen, noe som resulterer i ren vanndamp, som kondenseres i kokekammeret og slippes ut. Det forurensede konsentratet forblir på bunnen.

Men hvorfor utføres prosessen under vakuum? Sascha Holthusen forklarer: "Under vakuumforhold koker vann ved lavere temperaturer, i dette tilfellet allerede ved 40 °C. Ved denne temperaturen kan vi til og med fordampe mer aggressive medier som syrer eller alkalier uten å skade veggene i rustfritt stål, som ville skje ved høyere temperaturer. Visse stoffer forblir også i konsentratet ved denne relativt lave temperaturen og skiller seg ikke ut. En annen fordel med vakuumfordampning er at vi trenger mindre energi til oppvarming. Til dette formålet bruker vi en effektiv kjølemiddelkompressor. Måten det fungerer på er lik en varmepumpe, og det er mer energieffektivt enn direkte elektrisk oppvarming, for eksempel. Det samme kjølemiddelet gjør at vanndampen kan kondenseres. Alternativt kan vi også bruke den eksisterende prosessvarmen til våre kunder, som vi deretter mater til vår vakuumfordamper via en varmeveksler."

Bilde 1: LDL101 konduktivitetssensor overvåker renheten til destillatet.

Bilde 2: SU-strømningssensoren er spesielt utviklet for aggressivt ultrarent vann og måler mengden destillat.

Bilde 3: Alle sensorer er koblet til via IO-Link. Dette reduserer oppsettstidene, forenkler parameterinnstillingen og muliggjør ekstern diagnose helt ned til sensornivået.

Vakuumfordamper fra Steffen Hartmann Recyclingtechnologien

Oversikt over prosessparametere

Som en del av prosessovervåking overvåkes nøkkelparametere som trykk og temperatur. Ifm-sensorer overvåker kontinuerlig disse parametrene for optimal styring av fordampningsprosessen. De styrer både varmetilførselen og vakuumpumpen.

En annen avgjørende faktor er nivået i kokekammeret, som overvåkes nøyaktig av LMT-nivåsensorer installert i tankveggen i forskjellige høyder. Medietilførselen stoppes så snart den øvre nivåsensoren reagerer, og gjenopptas når nivået synker til den nedre sensoren.

Ytterligere LMT-sensorer er installert i kjølevæsketanken på vakuumpumpen for nivåovervåking i tre forskjellige posisjoner. Enda en LMT-sensor er installert i destillatoppsamlingstanken. Så snart den maksimale kapasiteten er nådd, gir sensoren et svitsjesignal som får destillatet til å pumpes ut.

LMT-nivåsensorer kjennetegnes av sitt hygieniske design. Deres høykvalitets husmaterialer som PEEK og rustfritt stål (316L / 1.4404) er svært motstandsdyktige mot aggressive medier. Skum og andre potensielle avleiringer undertrykkes automatisk og kan ikke påvirke sensorens ytelse, noe som sikrer kontinuerlig og pålitelig nivådeteksjon.

Måling av vannkvalitet

Kontinuerlig overvåking av vannkvaliteten er viktig, spesielt når det gjelder å sikre renheten til destillatet. For denne oppgaven brukes en LDL101 konduktivitetssensor . Den målte verdien sikrer kvaliteten på hele fordampningsprosessen og det rene vannet som oppnås fra den.

Den ultrasoniske strømningsmåleren "SU Puresonic" er optimalisert spesielt for bruksområder i rent og ultrarent vann. Denne sensoren kan nøyaktig bestemme mengden destillat. Det komponentfrie målerøret er laget av høyverdig rustfritt stål, og gir utmerket motstand mot aggressive medier. Det er viktig å merke seg at "rent" eller destillert vann, selv om det kan høres ufarlig, kan være aggressivt mot metallmaterialer. og krever spesielle rustfrie stållegeringer. Det er interessant at denne sensoren ofte brukes i plastrør, da de ikke påvirkes av rent vann.

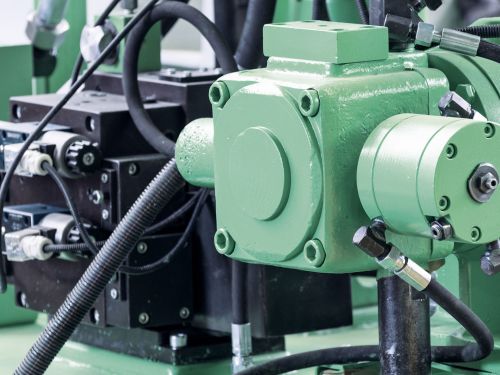

Pumpeovervåking forhindrer skade

En sentral enhet i systemet er vakuumpumpen. Hvis den ikke er tilstrekkelig avkjølt eller hvis vakuumet blir for sterkt, kan det oppstå uønsket kavitasjon på skovlhjulene, noe som kan føre til materialslitasje. Kavitasjon produserer ekstraordinære vibrasjoner. En vibrasjonssensor installert i huset til vakuumpumpen oppdager eventuelle uvanlige vibrasjonsmønstre og overfører dem til kontrolleren. Som et resultat vil en tømmeventil åpnes automatisk og sekundærluft vil bli tilført for å bringe pumpedriften tilbake til normal tilstand. Dette forhindrer effektivt dyre pumpeskader.

Digitalisering med IO-Link

Alle sensorene som brukes er IO-Link-kompatible, og tilbyr en reell merverdi som går langt utover enkel overføring av målte verdier eller svitsjesignaler: IO-Link gjør det mulig for brukere å få tilgang til sensorene eksternt, lese data og diagnostiske verdier og konfigurere enhetene på ulike måter.

Sascha Holthusen forklarer bruken av IO-Link på følgende måte: "Hvis en kunde har et problem med systemet sitt, kan vi koble til det eksternt via en VPN-tilkobling. Tidligere, uten IO-Link, kom vi bare så langt som til PLS, men ikke ned til sensornivået. Med IO-Link kan vi nå se statusen til systemet helt ned til hver sensor. Vi kan se om en sensor leverer målte verdier eller om en bestemt feil oppstod i IO-kortet til PLS-en eller i kablingen. Vi kan også lese av sensorens diagnoseverdier og justere parametrene eksternt om nødvendig. Hvis kunden har skiftet ut en sensor, kan vi konfigurere den eksternt. Dermed gir IO-Link oss og kundene våre en betydelig fordel når det gjelder eksternt vedlikehold. En annen viktig fordel er skalerbarheten til de målte sensorverdiene, som vi kan konfigurere via IO-Link. Vi bruker trykksensorer med et måleområde fra -1 til 10bar. Vi kan skalere dem på en slik måte at måleområdet dekker -1 til 1 bar ved full oppløsning. Det er umulig å oppnå dette med konvensjonelle sensorer med analog strømutgang. I tillegg kan IO-Link-sensorer overføre flere målte verdier. Strømningsmåleren og trykksensoren gir f.eks. også temperaturverdier via IO-Link. Dette reduserer antall nødvendige sensorer og monteringssteder."

Kostnadsbesparelser gjennom IO-Link

IO-Link-sensorene er koblet til desentraliserte IO-Link-hovedmoduler, som kommuniserer med PLS-en via en feltbuss som PROFINET. Denne typen kabling har mange fordeler under installasjonen, som Sascha Holthusen forklarer:

"Spesielt med store systemer som demonteres for levering, viser denne kablingen seg å være svært gunstig. Mekanikeren som monterer systemet på nytt hos kunden, trenger bare å koble til pluggene. Vi trenger ikke en elektriker for å koble til ledninger på nytt eller dirigere dem til kontrollskapet. I tider der dyktige medarbeidere er knappe, gir det betydelig kostnadsbesparelsespotensial å redusere tiden som brukes på stedet. En annen fordel er at I/O-kontrollen under systemoppsettet kan gjøres mye raskere, siden det ikke oppstår ledningsfeil eller terminalproblemer. Selv om den opprinnelige kostnaden for IO-Link kan være høyere enn for konvensjonell kabling, vil tidsbesparelsen under installasjonen og de utvidede diagnostiske og eksterne vedlikeholdsfunksjonene som er nevnt tidligere, til slutt føre til betydelige kostnadsbesparelser."

Avslutning

Kostnadseffektiv vannbehandling oppnås gjennom to nøkkelfaktorer: energieffektiv vakuumfordampning og implementering av et digitalisert kontrollkonsept ned til sensornivået. Dette konseptet minimerer installasjons- og vedlikeholdskostnadene betydelig og holder kokepunktet på et lavt nivå, noe som er gunstig både økonomisk og økologisk.