Käserei Wildberg – Sensorer i ostefabrikken

Hvorfor et sveitsisk ostemeieri er avhengig av sensorer fra ifm for produksjon av sine spesialiteter

Selv i tider med helautomatisk matproduksjon bruker ostemeieriet Käserei Wildberg fortsatt mye ekspertkunnskap og håndverk i de avgjørende stadiene av osteproduksjonen.

Her, i Zürich Oberland, er en utsøkt smaksopplevelse fremkalt fra høykvalitetsmelk levert av utvalgte bønder i området ved hjelp av sofistikerte oppskrifter, inkludert ostemodningsprosesser som tar flere år. Nøkkelen til suksess er sofistikert automatisering i bakgrunnen: Et bredt utvalg av sensorer bidrar til å sikre at de mange prosessparametrene overholdes nøyaktig. Dette er den eneste måten å sikre konsekvent høy produktkvalitet.

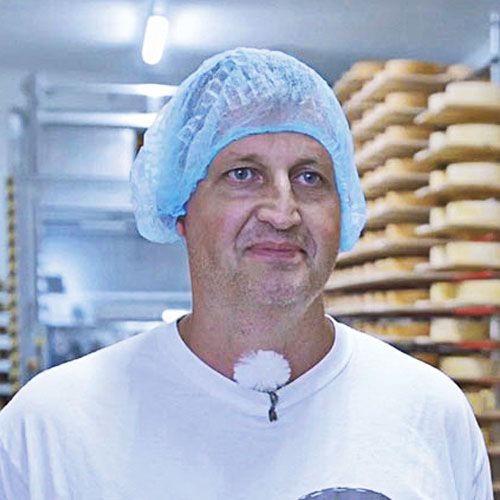

Når du går inn i de nye produksjonshallene med administrerende direktør Roland Rüegg, vil du raskt innse at de ansatte hos Wildberger Käsemanufaktur kjenner bransjen sin: alle her kjenner jobben sin og er en mester i sitt yrke, alle prosesser samhandler som tannhjul. Ostekjellerne avslører det enorme utvalget av produkter og oppskrifter. Porteføljen spenner fra populære spesialiteter som Emmentaler AOP og mozzarella til selskapets egen oppfinnelse, Cheebab, en ostekebab.

Sistnevnte har hatt stor popularitet hos kunder fra nær og fjern siden de første smaksprøvene på den interne salgsstanden. Oppskriften for suksess: høyeste kvalitet. Produksjonen har gått i den nye bygningen siden våren 2021. Ostemeieriet er utstyrt med toppmoderne prosessteknologi fra staedler automation AG. Automatiseringsspesialisten befinner seg bare noen få kilometer unna og er avhengig av produkter og løsninger fra ifm for anleggsovervåking med sensorer.

Ost og sensorer

Men hva har tradisjonell osteproduksjon å gjøre med sensorer? Mye, fordi produksjonsmaskinene i ostemeieriet bare kan kontrolleres med den presisjonen som kreves for å sikre den nødvendige kvaliteten hvis selve kontrollsystemet leveres med konstant nøyaktige prosessparametere.

Eksempel: Fra melketilførselen inn i separatoren via varmeveksleren til ostemaskinen, spesielt temperatur og trykk må holdes nøyaktig på et bestemt nivå for å kunne behandle melken på riktig måte. Men, la oss starte med begynnelsen: Den ferske melken kjøles ned og omrøres i lagertankene i melkemottaksområdet. Her overvåker nivå- og temperatursensorer om melken er riktig lagret. CIP-systemet som brukes til regelmessig rengjøring av rørledninger og tanker, overvåkes også av sensorer. Strømningssensorer kontrollerer f.eks. vannmengdene under skylleprosessene.

Maksimal pålitelighet for temperaturkritiske prosesser

Under termaliseringsprosessen viser spesielt temperatursensorer sine styrker. Avhengig av ostetypen, vil den rå melken bli oppvarmet i en platevarmeveksler på en presis og nøyaktig tidsbestemt måte. Parede temperatursensorer som TA2502 detekter innløps- og utløpstemperaturen i hvert av de tre segmentene i varmeveksleren, for å gjøre det mulig for kontrollsystemet å justere temperaturen nøyaktig og umiddelbart i de tilsvarende nedstrøms varmevekslersegmentene.

Selvovervåkende temperatursensor

Temperatursensorene TCC501 bærer uten tvil det største ansvaret i hele prosessen og er plassert ved varmeoppbevaringsdelen av varmeveksleren hvor melken er mikrobiologisk optimalisert og trygt forberedt for videre bearbeiding ved å opprettholde temperaturen over tid.

Permanent statuskontroll

Den spesielle egenskapen til TCC: Temperatursensoren måler ikke bare med stor nøyaktighet, den gjør det også mulig for anleggsoperatører å reagere på driftsadferd på en hendelsesrelatert basis - og ikke bare ved neste planlagte kalibreringsintervall. TCC sjekker permanent driftoppførselen takket være teknologien til kalibreringssjekk. Sensoren sammenligner temperaturverdien med den samtidig målte referanseverdien. Hvis avviket er utenfor toleranseområdet, som kan settes mellom 0,5 og 3 K, gir TCC et optisk signal og sender en melding til sentralstyringen via IO-Link og diagnoseutgangen. Det samme gjelder tilfeller av alvorlige funksjonsfeil. TCC reduserer dermed risikoen for å miste hele produksjonspartier på grunn av feil produksjonstemperaturer, spesielt når det gjelder ferske produkter.

Kvalitetssikring takket være hendelsesrelaterte tiltak

Spesielt i produksjonsprosesser der nøyaktige temperaturverdier er avgjørende for produktkvaliteten, er det viktig at de målte verdiene er absolutt nøyaktige. Takket være inline-kalibreringsprosessen oppnår TCC en nøyaktighet på ± 0,2 K over hele måleområdet. Dette gjør den ideell for bruk i disse temperaturfølsomme prosessene. Den mikrobiologiske prosessen til de ferske produktene overvåkes dermed pålitelig til enhver tid.

Illustrasjon 1: For spesielt prosesskritiske steder: selvovervåkende temperatursensor TCC med visuell statusvisning.

Magnetiske induktive strømningssensorer i permeatstadiet til omvendt osmose-systemet overvåker og kontrollerer konsentrasjonen av mysen.

Anleggets hjerte: platevarmeveksler for nøyaktig temperaturkontroll av rå melk.

Transparent sensorkommunikasjon

Visuell og digital indikasjon: TCC kommuniserer dermed gjeldende status transparent og utvetydig på en hvilken som helst måte: Hvis LED-en på sensoren lyser grønt, fungerer enheten pålitelig. Blå indikerer et temperaturavvik utenfor toleranseområdet. Rødt indikerer en alvorlig funksjonsfeil, for eksempel svikt i hovedmåleelementet. Dessuten lagrer TCC automatisk alle dataene som kreves for konsistent dokumentasjon via IO-Link: installasjonsdato, driftstimer, temperaturhistogram samt loggbøker på hendelsesmeldinger (driftstimer og hendelsesnummer) og på kalibreringssjekkstatus (driftstimer, temperaturverdi, driftverdi, grense og status).

Simuleringsmodus: garantert pålitelighet selv før installasjon

Verdien som TCC gir en melding fra, kan defineres via programvare. I simuleringsmodus kan blant annet prosesstemperatur og referansetemperatur velges fritt for å verifisere om sensoren er korrekt integrert i kontrolleren. Denne prosesssimuleringen fullfører det høye pålitelighetsnivået som tilbys av TCC.

Robust design for langvarig bruk

Takket være det helsveisede og forseglede huset og en ny målesondedesign, er TCC permanent motstandsdyktig mot ytre påvirkninger som fuktighet, termiske og mekaniske støt og vibrasjoner.

G½ -trykksensor med hygienisk godkjenning for små rørledninger

En annen viktig sensor for Wildberg-ostmeieriet er trykksensoren PM15. Den overvåker trykkforholdene i varmeveksleren med sikte på alltid å sikre at trykket i den termiske (dvs. oppvarmet) aseptisk melk er høyere enn på motsatt side av varmevekslerplaten der det enten er fersk melk eller varmt vann. Ved mulige sprekker i varmevekslerplaten, kan bare melken unnslippe på grunn av overtrykket. Så igjen, ingen utenlandske medier kan gå inn i den svært sensitive produksjonsprosessen. Hvis det dannes avsetninger på varmevekslerplaten, noe som fører til at trykket stiger ved en ellers konstant strømningshastighet, kan trykksensoren gjøre denne omstendigheten gjennomsiktig for kontrolleren slik at den kan justeres tilsvarende eller et vedlikeholdsintervall kan startes.

Ideell løsning for hygieniske produksjonsanlegg

Den nye trykksensoren PM15 har et unikt tetningssystem med teflon og PEEK. For første gang tillater dette hygienisk integrering av små keramiske kapasitive måleceller i små rørledninger fra DN25. Takket være den minimerte G 1/2-gjengen, er installasjon mulig uten å kreve dyre adaptere. Tilpasningen er sertifisert for aseptiske anvendelser og er fri for dødt rom for å hindre avleiringer og sikrer optimal rengjøring under CIP-prosessen.

Vedlikeholdsfri og robust

Sensoren er utformet uten elastomerforsegling på prosessiden og dermed vedlikeholdsfri. Den fluktende, robuste keramiske målecellen er ekstremt stabil på lang sikt og tåler trykk- og vakuumpåvirkninger samt effektene av slipende stoffer. Det er et "tørt måleprinsipp" siden ingen trykkoverføringsvæske brukes, og dermed elimineres risikoen for at kritiske væsker slippes ut i mediet. Sensoren er dermed praktisk talt slitasjefri. Den tåler middels temperaturer på opptil 150 °C (maks. 1 time), noe som vil tillate damprensing. EHEDG-sertifikatet, FDA-godkjenningen og 3A-standarden bekrefter at det er egnet for hygieniske prosesser.

Illustrasjon 1:Kompakt og hygienisk: trykksensor i PM15-serien med innfelt keramisk målecelle. Illustrasjon 2: Ideell for små nominelle bredder: trykksensor i PM15-serien med G1/2 prosesstilkobling i tilførselen til omvendt osmose-systemet.

Forbedret ytelse takket være IO-Link

Som nesten alle ifm-sensorer, har PM15 også IO-Link. I tillegg til det klassiske analoge signalet (4...20 mA), kan prosessverdien overføres digitalt uten tap.

Men, IO-Link tilbyr enda mer: Sensoren har også en temperatursonde hvis verdi brukeren kan hente via IO-Link.

Fordel: I ikke-kritiske applikasjoner kan denne ikke-invasive temperaturmålingen brukes til å oppnå mer gjennomsiktighet og sikkerhet i systemet - dette sparer material- og installasjonskostnader. Andre praktiske funksjoner i IO-Link er nullpunktskalibrering og skalering av måleområder.

Selskapet Staedler Automation AG har implementert prosesskontrollen av ostemeieriet. Alle prosessverdier kan vises på kontrollsystemet.

Avslutning

Ikke på tross av, men på grunn av den automatiske prosessovervåkingen, er det mulig for Wildberg ostemeieri å konsentrere seg om produksjonen av individuelle ostespesialiteter, mens det nødvendige utstyret utfører oppgavene sine pålitelig og presist. Nøyaktig utformet sensorteknologi sikrer enkel og pålitelig overvåking av produksjonen, selv på steder med spesielle utfordringer.