Überwachung von Dekantern – Warum die Zentrifuge im Fokus steht.

Auf diese Frage gibt es mehr als nur eine Antwort. Einerseits sind Produktionseffizienz, -qualität, -verfügbarkeit und -sicherheit von entscheidender Bedeutung. Andererseits ist die Zentrifuge eine kostenintensive Prozesskomponente, welche bei Ausfall vor Ort repariert werden muss, da diese in der Regel nicht redundant vorgehalten wird – anders als z. B. Pumpen oder Ventile.

Außerdem ist sie abhängig vom optimal benötigten Zulauf, der vom vorgeschalteten Prozess geliefert wird. Konkret bedeutet das: Abweichungen vom Optimum wirken sich negativ auf das Verhalten der Zentrifuge aus und die Qualität des separierten Produkts verschlechtert sich.

Nicht zuletzt steht die Zentrifuge im Fokus, weil sie oft in den wichtigen Bereichen Lebensmittel, Naturwissenschaften (Life Science) und Umwelt eingesetzt wird. Diese drei Segmente gehören seit jeher zur Grundversorgung der Menschheit – und das bei stetig wachsender Weltbevölkerung.

Maschinenverfügbarkeit und Performance

In den vergangenen Jahren beliefen sich die Kosten für Ausfallzeiten aller Zentrifugen weltweit auf mehr als 32,2 Mrd. EUR pro Jahr, das sind 1.055 EUR pro Stunde.

„Maschinenbelastung und Materialschonung“ sind hier die beiden abzuwägenden Nutzungsaspekte. Längere Nutzung der Komponenten bedeuten auf der einen Seite Einsparungen im Ersatzteilbedarf, erlauben auf der anderen Seite eine Optimierung der Wartungsintervalle.

Nur dies macht die Reparatur- und Wartungskosten planbar, vermeidet überraschende Stillstände und maximiert somit die Anlagenverfügbarkeit.

Vitalwerte der Zentrifuge permanent überwachen

Die Schwingungsdiagnose an der Zentrifuge ist der zentrale Überwachungsprozess, da der „unkritische“ Betriebszustand zuverlässig erkannt werden muss.

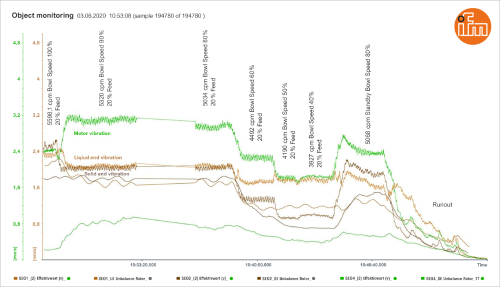

Am Dekanter gibt es bis zu 80 Basisfrequenzen – Unwuchtfrequenzen, Lagerfrequenzen, Getriebefrequenzen, Flüssigkeitsschwingungen, prozessbedingte Schwingungen und Maschinenresonanzen – welche von den feinfühligen Schwingungssensoren an der Maschine erfasst und von der hochauflösenden Diagnoseelektronik VSE analysiert, separiert und überwacht werden.

Weiterhin ist es möglich, mit Hilfe der Schwingungswerte eine 2-Ebenen Feld Auswuchtung der Dekantertrommel durchzuführen. Durch das Nachwuchten werden Trommelschwingungen so klein wie möglich gehalten. Dies minimiert den mechanischen Stress sowohl für den Dekanter, Trommel, Schnecke, Getriebe als auch für das Dekantergestell und den Rahmen.

Beispiel von Schwingungen bei unterschiedlichen Betriebsdrehzahlen - aus Frequenzspektrum lassen sich die Schwingungen einzelner Komponenten separieren und eigenständig darstellen und bewerten. Diese Transparenz bietet maximale Diagnosetiefe.

Weitere Sensoren zur Zustandsüberwachung

Durch die Überwachung der optimalen Drehzahl, z. B. mit Hilfe eines induktiven Sensors mit integrierter Drehzahlauswertung der Baureihe DI, werden die Betriebspunkte mit Schwingungsanregungen (Resonanzfrequenzen) minimiert oder im Idealfall sogar komplett vermieden.

Ein punktgerichteter Infrarot-Temperatursensor der TW-Baureihe überwacht das Getriebe der Zentrifuge. Unerwartete Temperaturanstiege deuten z. B. auf Ölleckagen oder Drehmomentüberlastung hin.

Weitere Temperatursensoren der Baureihe TA überwachen die Öltemperatur an den Lagern und am Getriebe. Ansteigende Temperaturwerte deuten auch hier auf Unregelmäßigkeiten hin.

Sensoren optimieren Prozesse sowie Ressourceneinsatz und sichern Produktqualität

Dekanter werden im Lebensmittelbereich hauptsächlich in der Rohstoffverarbeitung für Fleischersatzprodukte, Stärke, Proteine und pflanzliche Milchalternativen eingesetzt. Bei diesem Zukunftstrend spielt vor allem Wasser eine entscheidende Rolle, da diese Ressource in großer Menge zum Einsatz kommt.

Nur wenn am Dekanter die Prozessparameter wie Durchfluss, Druck und Temperatur des Zu- und Ablaufs optimal aufeinander abgestimmt sind, ist eine effiziente Nutzung der Ressourcen (Wasser und Strom) und eine optimale Produktqualität gewährleistet.

Die Zulaufmenge des Kühlwassers wird mit einem magnetisch-induktiven Durchflusssensor vom Typ SM9 überwacht. Neben der Durchflussmenge erfasst der Sensor auch die Mediumtemperatur, die als Regelgröße den Kühlwasserverbrauch optimieren kann.

Oftmals wird die CIP-Reinigung zeitlich gesteuert (z. B. mit einem Timer). Um keine Ressourcen zu verschwenden, sollte nur so viel Reinigungsmittel wie nötig eingesetzt werden. Die Leitfähigkeitssensor-Baureihe LDL ist in der Lage, den Reinigungseffekt zu messen. Das ermöglicht die Optimierung des CIP-Prozesses hin zu einem zustandsorientierten Reinigungsprozess. Außerdem erkennt er den Übergang zwischen Medientypen (z. B. Reinigungslösung zu Spülwasser). Dadurch wird der Energieverbrauch reduziert, der zum Erhitzen von chemischen Lösungen und zum Spülen von Wasser erforderlich ist.

Der Leitfähigkeitssensor der Baureihe LDL erkennt die verschiedenen Phasen im CIP-Prozess.

- Produkt

- spülen

- Ätzmittel

- Säure

Im Zu- und Ablauf werden Drucksensoren eingesetzt. Ist der Druck zu hoch oder zu niedrig kommt das Medium möglicherweise mit Luft in Berührung und kann oxidieren oder es können ungewünschte Turbulenzen sowie Kavitation entstehen. Kavitation erhöht nachweislich den elektrischen Energieverbrauch der Zentrifuge.

Für Dekanter, welche eine Be- und Entlüftung benötigen, kann der rotationsbedingte Luftstrom mit einem Strömungssensor der Baureihe SA überwacht werden. Zum Beispiel erkennt der Sensor, ob sich der Feststoffschacht aufgrund der Produkteigenschaften zusetzt. Als Folge daraus kann das Produkt in verschiedene Bereiche innerhalb des Dekantergehäuses gelangen. Somit würde früher oder später der Rotor im Produkt anstreifen. Dies führt auch zu höherem Energieverbrauch und Produktverlusten.

Mit zusätzlicher Strommessung der Produkt-Serie ZJF (100 A, 200 A, 400 A) können Verbräuche im Stillstand und im Standby transparent dargestellt und optimiert werden. Denn auch wenn sich kein Medium im Dekanter befindet heißt das nicht, dass er abgeschaltet wird. In vielen Fällen wird lediglich die Drehzahl abgesenkt, damit er schnellstmöglich wieder verfügbar ist. Für mehr Informationen zu der Produkt-Serie ZJF wenden Sie sich bitte an das Service-Center 0800 16 16 16 4.

Strommessung an den drei Phasen der Dekanter Energieversorgung

Durch intelligente Überwachung und Optimierung der einzelnen Ressourcen und Einhaltung von Umweltregularien verkleinert sich nicht nur der CO2-Fußabdruck, sondern es steigert die Nachhaltigkeit und der „Wartungsfaktor“ (KPI) kann optimiert werden.

Analyse der Messwerte

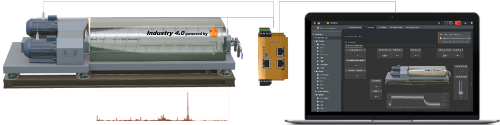

Jeder Messwert für sich allein betrachtet lässt noch nicht auf einen sich anbahnenden Schaden schließen, solange die Messwerte sich innerhalb der Toleranzen befinden. Erst eine gesamtheitliche Betrachtung aller Messwerte ermöglicht es, feinste Änderungen des „Gesundheitszustandes“ frühzeitig zu diagnostizieren. Dafür bietet ifm mit moneo die perfekte Plattform.

Hier laufen sämtliche per IO-Link übertragene Messwerte zusammen. Es wird ein virtueller digitaler Zwilling der Anlage modelliert. Intelligente Algorithmen erkennen kleinste Verzerrungen des Betriebszustandes und können den Anlagenbetreiber rechtzeitig vor anbahnenden Schäden warnen. So kann eine Wartung bedarfsgerecht und punktgenau durchgeführt werden.

Das spart Ressourcen und verhindert gleichzeitig ungeplante Maschinenausfälle.

Darstellung eines Dekanters mit entsprechender Sensorik im moneo Dashboard

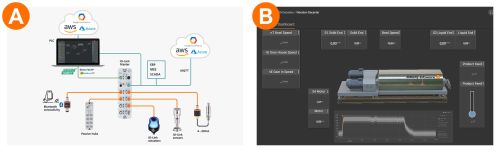

Dekanter-Systemintegration

Dekanter-Übersicht

Fazit

Basierend auf über 50-jähriger Erfahrung in der Automatisierungstechnik, engen Kontakt mit den Kunden und eigenen Forschungsergebnissen ist ifm in der Lage, die permanente Diagnose von Zentrifugen auf ein neues Level zu setzen. Mit Techniken, wie sie dem Gedanken von Industrie 4.0 entsprechen, werden Schäden lange vorher erkennbar, ehe sie überhaupt entstehen.

Suboptimale Betriebspunkte werden direkt erkannt, so dass Korrekturen direkt vorgenommen werden können. Das gibt dem Anlagenbetreiber die beruhigende Sicherheit, vor plötzlichen Anlageausfällen zuverlässig geschützt zu sein. ifm – close to you!

Fertige Diagnosepakete

Im ifm-eigenen Kompetenz-Center in Rosenheim, der RTM-Academy, beschäftigt sich die ifm seit 20 Jahren intensiv mit der sensorischen Überwachung von Zentrifugen und der Auswertung gewonnener Daten. Das Ergebnis sind abgestimmte Pakete zur ganzheitlichen permanenten Überwachung von Dekantern.

Sie haben noch Fragen zum Thema Dekanter oder wünschen eine gezielte Beratung?

Oder Sie möchten den gezeigten Dekanter bei uns in Rosenheim live in Aktion sehen?

Nehmen Sie einfach Kontakt zu uns auf!