- moneo: Platforma IIoT

- Exemple de aplicații

Monitorizarea temperaturii într-o instalație CIP

Un set CIP este o instalație de prelucrare găsită uzual în industria alimentară și a băuturilor, care este supusă curățeniei la fața locului (CIP). La prelucrarea substanțelor nocive destinate consumului, cum ar fi laptele, igiena strictă este vitală pentru prevenirea introducerii unor germeni nocivi, care ar putea afecta sănătatea consumatorilor. În majoritatea cazurilor, containerele (de obicei rezervoare) sunt prea mari pentru dezasamblarea pentru curățare. Un ciclu CIP este compus din mai multe etape de proces igienice. Temperatura și durata încălzirii sunt decisive pentru atingerea unor rezultate optime de curățare – comparabil cu ciclul de apă fierbinte al unei mașini de spălat. Pentru asigurarea unui proces complet de curățare, trebuie atinși parametrii necesari (temperatură) în interiorul întregii instalații. În caz contrar, procesul costisitor ar trebui repetat (pierderi de energie, substanțe chimice și producție).

Situația inițială:

ifm efectuează teste cu senzori de proces într-un mediu real folosindu-și propria instalație CIP. Înaintea prezentării moneo, instalația a fost operată prin semnale analogice și controlată cu ajutorul unui PLC. Efectuarea analizelor cu ajutorul PLC s-a dovedit dificilă. Procesul a putut fi vizualizat numai direct pe HMI-ul instalației, iar setarea parametrilor era posibilă numai direct la senzori. Monitorizarea era restricționată la valoarea semnalului analogic 4...20 mA.

Scopul proiectului:

Atenția a fost pusă pe înregistrarea și analizarea datelor privind temperatura. Temperatura de la admisia și evacuarea instalației trebuia măsurată pentru determinarea diferenței de temperatură. Aceasta este un indicator sigur dacă temperatura de proces dorită a fost atinsă, fapt crucial la dezinfectarea instalației cu ajutorul unor soluții de curățare încălzite. Dacă temperatura este aproape identică în două puncte, atunci se poate presupune faptul că toate zonele au fost dezinfectate cu succes.

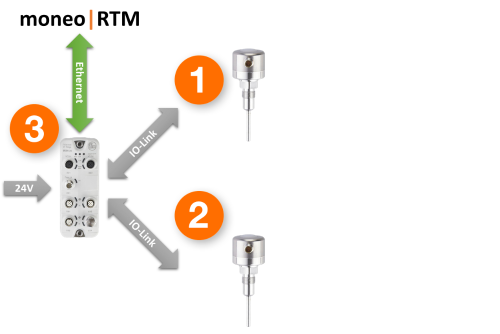

PLC existent rămâne nemodificat. Odată cu extinderea instalației, datele sunt transferate către moneo RTM prin dispozitivele IO-Link.

Implementare:

moneo a fost instalat pe un server central existent al ifm pentru activarea modulelor necesare, inclusiv moneo RTM.

Pentru detectarea valorilor la admisie și evacuare au fost instalați doi senzori de temperatură cu funcție de automonitorizare și conectați la un IO-Link Master cu port IoT. După integrarea acestui master în rețeaua companiei prin Ethernet, valorile de proces ale senzorilor sunt transferate automat către moneo RTM la fiecare secundă.

În orice moment pot fi adăugate dispozitive IO-Link suplimentare la sistem pentru colectarea și evaluarea datelor de proces suplimentare datorită scalabilității software-ului.

Rezultatul:

Software-ul calculează valorile de proces, cum ar fi diferența de temperatură. Aceasta face posibilă determinarea faptului dacă dezinfectarea a avut succes sau dacă sunt necesare acțiuni suplimentare. Extinderea sistemului semnifică faptul că datele pot fi înregistrate în acest moment fără lipsuri. Analizele datelor ajută la optimizarea proceselor și la creșterea duratei de funcționare a instalației.

Linia de bază:

Instalația a fost digitalizată cu succes fără modificări sau intervenții la PLC-ul sau software-ul existent.

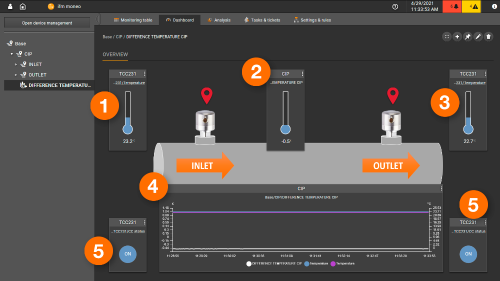

Tabloul de bord

Informațiile relevante ale senzorului pot fi vizualizate rapid și individual prin tabloul de bord smart. Instrumentele preconfigurate, cum ar fi termometrele sau graficele cu linie, ajută la vizualizarea grafică a valorilor de proces actuale. Imaginile în formatele standard (PNG, JPEG, GIF...) pot fi încărcate direct pe tabloul de bord. Utilizatorii pot naviga cu ușurință printre diferitele tablouri de bord cu ajutorul marcajelor de navigație.

Imaginea următoare prezintă vizualizarea tabloului de bord a întregii instalații. Marcajele de navigație sunt legate direct la alte tablouri de bord, care furnizează detalii suplimentare privind zona relevantă:

- Legarea navigației obiectelor la alte tablouri de bord

- Display-ul luminii de trafic pentru indicarea stării rezervoarelor 1 până la 4

Tabloul de bord vizualizează temperatura la admisie și evacuare. Suplimentar, diferența de temperatură dintre senzori a fost determinată cu ajutorul funcției Valori calculate și este vizualizată ca o diagramă cu termometru și cu linie.

- Temperatura la admisie

- Diferența de temperatură dintre admisie și evacuare

- Temperatura la evacuare

- Diagramă cu temperatura la admisie, evacuare și temperatura diferențială

- Starea de calibrare actuală a TCC

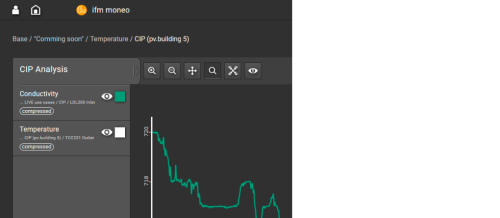

Analiză

Această funcție poate fi folosită pentru analizarea în continuare a datelor înregistrate și pentru analizarea mai detaliată a procesului, de ex. pentru determinarea timpilor de clătire și pentru ajustarea acestora, dacă este necesar. Datele sunt disponibile imediat deoarece moneo RTM înregistrează informații automat de îndată ce sunt activați senzorii în calea de topologie.

Analiza de mai jos prezintă procesul de încălzire. Senzorul de temperatură din admisia (1) indică mici fluctuații de temperatură, care sunt cauzate de controlul schimbătorului de căldură cu aburi. Temperatura la evacuare urmează curba de clătire cu o întârziere.

- Temperatura la admisie

- Temperatura la evacuare

Prin funcția de tragere, analizele pot fi realizate particularizat, activând combinația și analiza la comun a diferitelor valori de proces (de ex. temperatura sau conductivitatea).

Suplimentar, este posibilă exportarea datelor înregistrate pentru analize suplimentare sau documentația procesului.

Exemplu de fișier CSV exportat:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

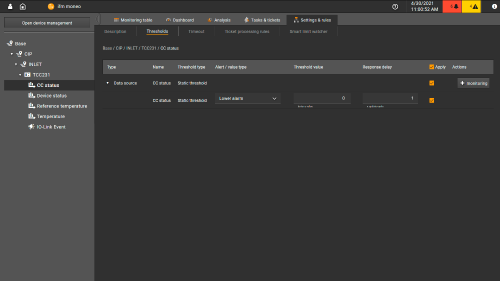

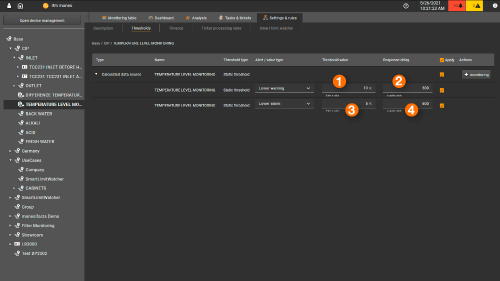

Sarcini și tichete / valori limită

Senzorul de temperatură folosit (TCC) deține o funcție de verificare a calibrării. Aceasta utilizează două elemente de senzor cuplate termic (element de măsurare și referință) pentru detectarea automată a unei diferențe de temperatură. Valoarea de proces este furnizată de senzor prin ieșirea analogică. Valoarea de referință este folosită în scopuri de comparare și pentru verificarea valorii de proces. Dacă diferența de temperatură dintre valoarea de proces și valoarea de referință depășește valoarea setată ca limită de verificare a calibrării [ccL], atunci starea CC este setată corespunzător (0 = mesaj de avertizare pentru verificarea calibrării, 1 = funcționare normală). Se monitorizează dacă valoarea de proces este sub prag. Dacă starea CC este 0, atunci se generează un tichet de alarmă.

Poate fi declanșată și o alarmă dacă este prea mare diferența de temperatură. Aceasta este o indicație asupra faptului că procesul de curățare nu poate fi finalizat cu succes.

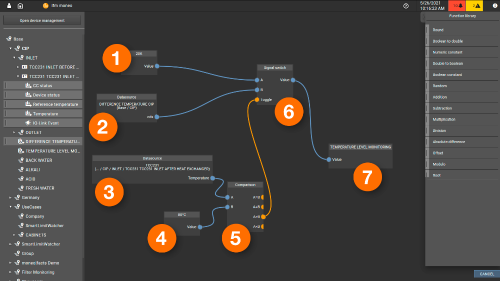

Praguri combinate

Pot fi setate praguri și pentru valorile calculate. Valoarea calculată în acest exemplu este folosită pentru monitorizarea diferenței actuale de temperatură ca o funcție de temperatură la admisie. Se verifică dacă temperatura la admisie depășește 80°C (5). Dacă aceasta este sub 80°C (5), atunci se furnizează valoarea de 20°C (6); dacă aceasta este peste 80°C, atunci se afișează diferența de temperatură dintre admisie și evacuare (6).

- Valoarea temperaturii la admisie <80°C (20K)

- Diferența de temperatură dintre admisie și evacuare

- Temperatura la admisie

- Valoarea de comparație pentru temperatura la admisie (80°C)

- Blocul funcțional de comparație

- Bloc funcțional cu comutator de semnal

- Ieșirea de temperatură (< 80°C = 20K; > 80°C = diferența actuală a temperaturii)

Această valoare calculată poate fi folosită în acest moment pentru monitorizarea instalației. În acest sens sunt setate praguri de avertizare (1) și de alarmă (3). Dacă temperatura la admisie este mai mare de 80°C și diferența de temperatură este mai mare de 5K (1) sau mai mare de 10K (3), atunci se generează un mesaj corespunzător. Pentru că temperatura reacționează destul de lent din cauza procesului, se adaugă un timp de reacție (2 / 4). Un ciclu de actualizare corespunde la aprox. 1 secundă. De exemplu, în această setare, o avertizare este declanșată dacă diferența de temperatură de 10 K nu este atinsă după 300 de secunde (5 min). Dacă diferența de 5 K (3) nu este atinsă după 600 de secunde (10 min), atunci se declanșează o alarmă.

- Praguri de avertizare privind temperatura

- Avertizare privind timpul de reacție

- Praguri de alarmă privind temperatura

- Alarmă privind timpul de reacție

Gestionați regulile de procesare a tichetelor

Această funcție poate fi folosită pentru configurarea a ceea ce se întâmplă în cazul unei avertizări sau a unei alarme în plus față de crearea tichetului. În acest caz, se informează un grup de destinatari în departamentul de întreținere privind declanșarea funcției de verificare a calibrării senzorului. Aceasta le permite acestora să reacționeze rapid și să inițieze o calibrare.

Valori calculate

Cu ajutorul funcției Valori calculate, valorile de proces pot fi procesate în continuare și folosite pentru calculații. În cazul instalației CIP, funcția este folosită pentru determinarea diferenței de temperatură dintre admisie și evacuare.

Diferența de temperatură [∆T]= temperatura ambiantă [T2] - temperatura din interiorul dulapului de comandă [T1]

- Temperatura de admisie [T2]

- Temperatura de evacuare [T1]

- Blocul funcțional: scădere

- Diferența de temperatură [∆T]