Overvåking av kjølekretsen for gjæringstankene ved destilleriet

Steinhauser destilleri

Å vite hvor mye energi som brukes i produksjon av brennevin og vin

I produksjonsprosessen av vin og brennevin er gjæringsprosessen avgjørende. Under denne prosessen må temperaturen overvåkes til enhver tid for å sikre optimal smak og kvalitet på produktene. Skal gjæringsprosessen for eksempel forsinkes eller stoppes, kjøles produktet ned i tanken. Selv et lite avvik i gjæringstiden kan føre til et betydelig tap av smak.

Den viktige oppgaven med temperaturregulering utføres i Steinhauser distillery & winery ved hjelp av to store kjøleenheter. Kjølelinjenettverket deres er koblet til hver tank i produksjon. Kjølevæsken i tur- og returledningene overvåkes ved hjelp av sensorer.

Steinhauser-selskapet har fortsatt å ekspandere de siste årene, slik at den nødvendige kapasiteten til kjøleaggregatet ikke lenger var sikret. Videre var det ikke mulig å samle inn data vedrørende energikostnadene for produksjon av et produkt.

Energimåling i produksjonsprosessen av brennevin

Målet er å sikre at nødvendig mengde kjølevæske raskt er tilgjengelig på den respektive tanken. I tillegg skal koblingen til Moneo gjøre det mulig for første gang å overvåke og dokumentere den faktiske kjøleenergien som brukes. Dette vil gjøre det mulig å trekke konklusjoner om de faktiske mengder energi som forbrukes til produktproduksjon.

To nye kjøleenheter ble installert i uteområdet til Steinhauser-selskapet. Deretter ble det lagt rørledninger til hver enkelt gjæringstank. Flow- og temperatursensorer ble installert i tur- og returrør til hvert kjølevannsrør. Prosessdataene overføres via IO-Link masters til moneo-systemet installert på et moneo|apparat. Ved hjelp av moneo RTM, registreres og vises alle prosessverdier i tur og retur flow til de respektive produksjonslinjene.

Ved å bruke moneo-funksjonen «Beregnede verdier» ble dataflytmodeller laget for å beregne gjeldende kjølekapasitet. Dessuten overføres de aktuelle systemverdiene til kjøleenhetene til moneo. Ut fra de registrerte verdiene kan kostnadene for energi- og strømforbruk samt transport og strømtap beregnes.

Effektiv bruk av energi

To store fordeler skyldes utvidelsen av overvåkingen av kjølekretsen, da temperaturen på tankinnholdet overvåkes permanent og gjæringsprosessen kan kontrolleres svært nøyaktig.

- CO2-forbruket per tank kan måles fra de oppgitte prosessverdiene.

- Kjøleprosessen kan implementeres effektivt og etter behov.

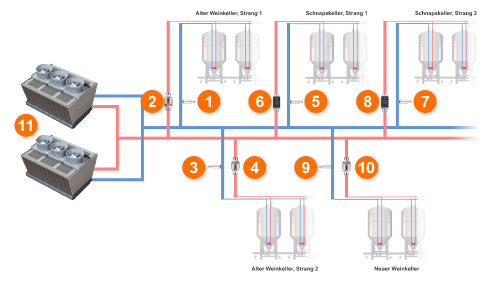

Layout

- Temperatursensor i turledningen – gammel vinkjellerlinje 1 – TA2417

- Magnetisk-induktiv flowsensor i returledningen – gammel vinkjellerlinje 1 – SM9000

- Temperatursensor i turledningen – gammel vinkjellerlinje 2 – TA2417

- Magnetisk-induktiv flowsensor i returledningen – gammel vinkjellerlinje 2 – SM9000

- Temperaturføler i turledning – spritkjellerlinje 1 – TV7405

- Magnetisk-induktiv flowsensor i returledning – spritkjellerlinje 1 – SM8020

- Temperatursensor i turledning – spritkjellerlinje 2 – TV7405

- Magnetisk-induktiv flowsensor i returledningen – spritkjellerlinje 2 – SM8020

- Temperatursensor i turledningen – ny vinkjellerlinje 1 – TA2417

- Magnetisk-induktiv flowsensor i returledningen – ny vinkjellerlinje 1 – SM2000

- Kjøleenhet

Vår kunde

Steinhauser-destilleriet i Kressbronn ved Bodensjøen har eksistert siden 1828 og er fortsatt familieeid i dag. I 1996 fornyet Steinhauser seg og driver nå det mest moderne destilleriet i Europa. ifm-sensorer og moneo software har blitt brukt der siden 2021 – med suksess, destilleriets produkter er prisbelønte.

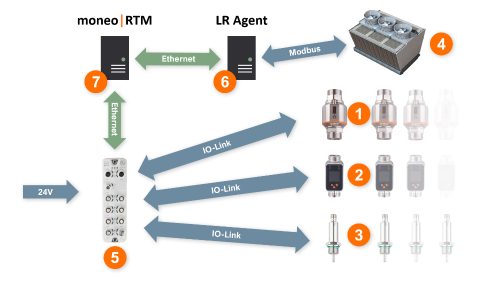

Systemstruktur

- Flowsensor i returledningen - SM2000 / SM9000 (ny og gammel vinkjeller)

- Flowsensor i returledningen – SM8020 (spritkjeller)

- Temperaturføler i turledning – TA2417 / TV7405 (ny og gammel vinkjeller og spritkjeller)

- Kjøleaggregat med Modbus-grensesnitt

- IO-Link-master - AL1353

- LR Agent (installert på en server)

- moneo RTM som et verktøy QHA210

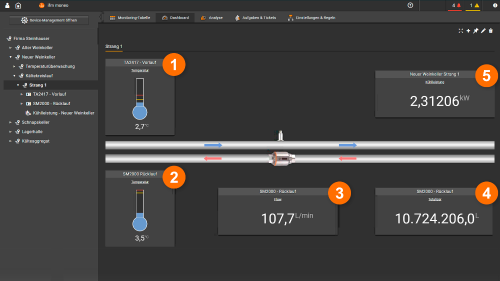

Dashboard

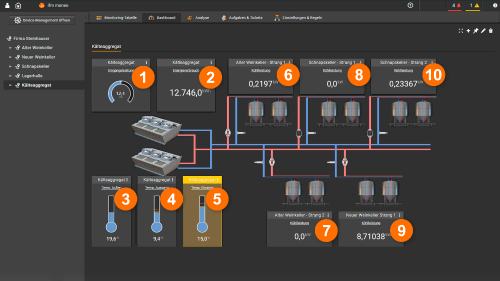

Dette dashbordet gir brukeren en oversikt over alle relevante prosessverdier for hele kjølesystemet

- Inngangseffekt til kjøleenheten** (kW)

- Totalt energiforbruk til kjøleenheten til dags dato** (kW/t)

- Utetemperatur på kjøleenheten** (°C)

- Kjølevæsketemperatur ved fordamperutløpet til kjøleenheten** (°C)

- Kjølevæsketemperatur ved fordamperinntaket til kjøleenheten** (°C)

- Kjølekapasitet – gammel vinkjellerlinje 1 CDS* (kW)

- Kjølekapasitet – gammel vinkjellerlinje 2 CDS* (kW)

- Kjølekapasitet – spritkjellerlinje 1 CDS* (kW)

- Kjølekapasitet – ny vinkjellerlinje 1 CDS* (kW)

- Kjølekapasitet – spritkjellerlinje 2 CDS* (kW)

* CDS (Calculated Data Source) står for en verdi beregnet via moneo Dataflow Modeler

** Verdiene leses via Modbus-grensesnittet til kjøleenheten

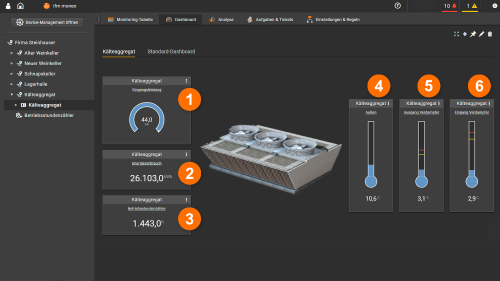

Dette dashbordet gir brukeren en oversikt over alle relevante prosessverdier for kjøleenheten

- Inngangseffekt til kjøleenheten (kW)

- Totalt energiforbruk til kjøleenheten til dags dato (kW/t)

- Driftstimeteller for kjøleenheten (h)

- Utetemperatur på kjøleenheten (°C)

- Kjølevæsketemperatur ved fordamperutløpet til kjøleenheten (°C)

- Kjølevæsketemperatur ved fordamperinntaket til kjøleenheten (°C)

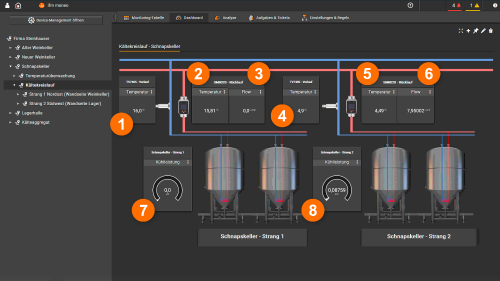

Følgende dashbord gir brukeren alle gjeldende prosessverdier for kjølekretsen i brennevinskjelleren

- Kjølevæsketemperatur i turledning – spritkjellerlinje 1 – TV7405 (°C)

- Kjølevæsketemperatur i returledning – spritkjellerlinje 1 – SM8020 (°C)

- Kjølevæskestrøm i returledningen – spritkjellerlinje 1 – SM8020 (l/min)

- Kjølevæsketemperatur i turledning – spritkjellerlinje 2 – TV7405 (°C)

- Kjølevæsketemperatur i returledningen – spritkjellerlinje 2 – SM8020 (°C)

- Kjølevæskestrøm i returledningen – spritkjellerlinje 2 – SM8020 (l/min)

- Kjølekapasitet – spritkjellerlinje 1 CDS* (kW)

- Kjølekapasitet – spritkjellerlinje 2 CDS* (kW)

Dashbordet «Ny vinkjeller – linje 1» gir brukeren en detaljert oversikt over den respektive kjølevæskelinjen til kjølesystemet

Detaljert visning: SM2000 flowsensor i returledningen – ny vinkjellerlinje 1

- Kjølevæskens flow - SM2000 (l/min)

- Kjølevæsketemperaturverdi – SM2000 (°C)

- Kjølevæske-totalisator – SM2000 (l)

- Linjediagram over hastighet på kjølevæskestrømning – SM2000 (l/min)

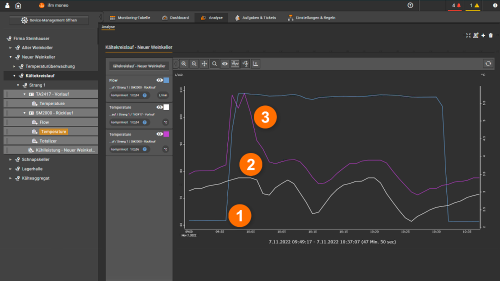

Analyse

Analysefunksjonen kan brukes til å se flere detaljer. Skjermbildet viser forholdet mellom temperaturverdien i turledning og temperatur- og flowverdien i returledning til kjølekretsen på linje 1 i den nye vinkjelleren

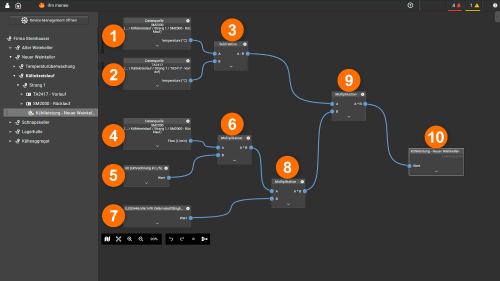

Beregnede verdier

Ved å bruke moneo kan mye mer informasjon beregnes fra prosessverdiene til sensorene.

«Dataflow Modeler» muliggjør tilpasset oppretting av beregnede verdier, for eksempel ved å kombinere og utligne datakilder fra sensorer i en dataflytmodell.

Beregning av kjølekapasiteten til ledning 1 i den nye vinkjelleren

- Temperaturverdien til SM2000 flowsensor i returledningen (°C)

- Temperaturverdien til TA2417 temperaturføler i turledningen (°C)

- Funksjonsblokk «Subtraksjon» for beregning av temperaturdifferansen

- Flow for SM2000 flowsensor i returledningen (l/min)

- Konstant «60» for å konvertere liter per minutt til liter per time

- Funksjonsblokk «Multiplikasjon» for å konvertere liter per minutt til liter per time

- Konstant «0,000446»: termisk ledningsevne til kjølevæsken som brukes (kW/m*k)

- Funksjonsblokk «Multiplikasjon» for beregning av varmekapasitet per time

- Funksjonsblokk «Multiplikasjon» for beregning av kjølekapasitet (kW)

- Resultat: kjølekapasitet på linje 1 i den nye vinkjelleren (kW)