- moneo: IIoT platform

- Brukstilfeller

Stykketeller av gode/dårlige deler produsert ved bruk av moneo RTM

Telling av gode/dårlige deler ved PT in-line system

Ved ifm-proveren produseres ulike komponenter for trykksensorer i et automatisert produksjonsanlegg. De gode og dårlige delene skilles på slutten av produksjonsprosessen.

Til sortering brukes gripearm. For kvalitetskontroll skal den kvantitative fordelingen fastsettes for å muliggjøre analyser for vurdering av produktkvalitet og produksjonsprosesser.

Utgangssituasjonen:

Produsert mengde ble ikke overvåket sentralt, og volumet av gode og dårlige deler ble ikke registrert. Produksjonspersonalet ble ikke informert om defekte deler, og det fantes ingen oversikt over produsert skrot. Hele prosessen manglet åpenhet. En optimalisering basert på planleggingsscenarier var umulig på grunn av mangel på historiske data.

Mål med prosjektet:

En konsistent prosedyre til kvalitetssikring introduseres gjennom telling og analyse av de gode og dårlige delene som produseres og optimalisering av produksjons- og nedstrømsprosessen (f.eks. reparasjon av dårlige deler).

Implementeringen:

Hos ifm prover gmbh er moneo RTM sentralt installert på en server. Delene som produseres sorteres og separeres i gode/dårlige deler ved hjelp av to renner. En fotoelektrisk sensor ble installert på hver sjakt for å telle antall deler transportert av transportøren.

Multifunksjons IO-Link-displayet viser begge tellerne. Den overfører dem som et IO-Link-signal til IO-Link-masteren. IO-Link-masteren gir prosessdata for visualisering, beregning og analyse i moneo RTM.

Resultat:

En effektiv kvalitetssikringsprosess er implementert som forbedrer metoden og produktkvaliteten. Nedstrømsreparasjoner er optimalisert. Det er nå mulig å reagere raskt på endrede prosessverdier. Tiltakene har allerede vist seg å være kostnadseffektive.

Bunnlinjen:

Takket være overgangen ble alle mål nådd.

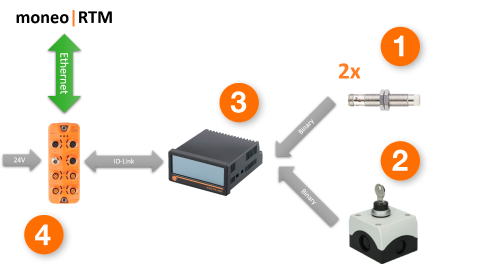

Systemstruktur med IO-Link master

- Induktiv sensor (IGB3005-APKG: En sensor for passende deler / 1 sensor for dårlige deler)

- Alternativ til tilbakestilling (f.eks. nøkkelbetjent bryter)

- Multifunksjons IO-Link-skjerm (DX2055)

- IO-Link master (AL1350)

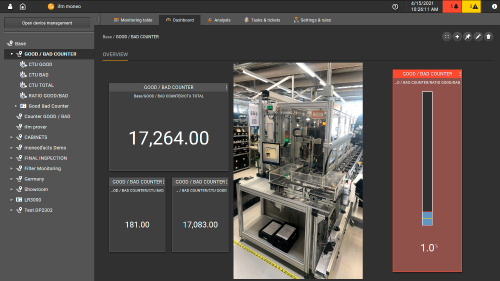

Dashboard

Få det store bildet på moneo-dashbordet. Dashbordet gir brukeren en oversikt over relevante prosessverdier for dette anlegget.

- Gjeldende total produksjonsmengde (beregnet fra gode [2] og feil [3] deler)

- Kontra dårlige deler

- Kontra gode deler

- Forholdet mellom dårlige og gode deler

- Trafikklysvisning av forholdet (<0,5 % = grønn, >0,5 % gul, >1,0 % = rød)

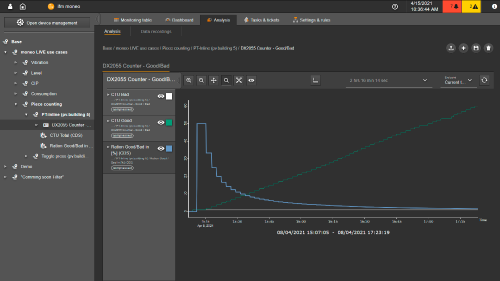

Analyse

Denne funksjonen muliggjør detaljerte analyser av gjeldende tilstand sammenlignet med registrerte historiske data. Dette gjør det mulig å identifisere produksjons- og kvalitetsprosesser, sette i gang hensiktsmessige tiltak og spore deres effektivitet.

Kvalitetssvingninger kan oppstå på grunn av endrede miljøforhold som romtemperatur eller luftfuktighet, avhengig av produksjonsprosessen. Slike korrelasjoner kan oppdages ved å inkludere ulike prosessverdier i analysen.

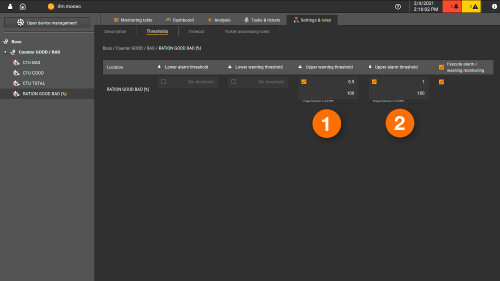

Oppgaver og billetter: administrer terskler med moneo RTM

Ved å sette individuelle terskler kan ulike alarm- og eskaleringsnivåer og informasjonskanaler defineres.

- Øvre varselterskel

- Øvre alarmterskel

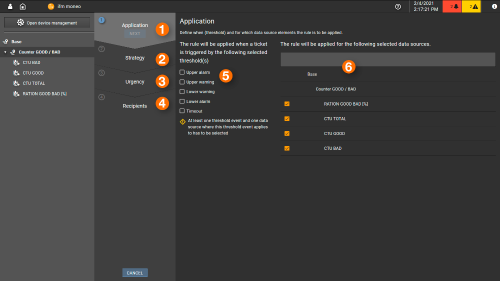

Administrer reglene for billettbehandling

Definisjon av advarsels- og alarmregler via den integrerte veiviseren

- Definisjon av terskler (5) og datakilder (6)

- Definerer hvilken regel som brukes

- Definerer advarselen eller alarmen som haster

- Definerer e-postmottakerne

- Definisjon av relevante terskler

- Definisjon av de tilsvarende datakildene

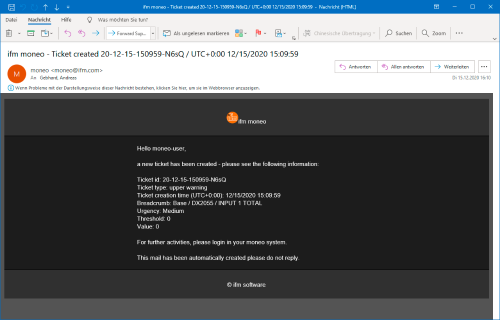

E-posten generert fra moneo inneholder allerede billettinformasjon:

- berørt datakilde

- verdien som ble overskredet eller ikke nådd

- billettprioritet

- tidsstempel

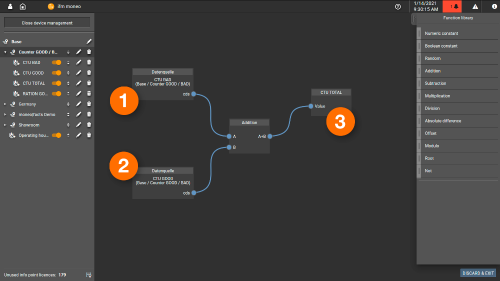

Beregnede verdier

Total produksjonsmengde

CTU BAD+CTU GOOD= CTU TOTAL

- Teller dårlige deler (CTU BAD)

- Kontra gode deler (CTU GOOD)

- Total produksjonsmengde (CTU TOTAL)

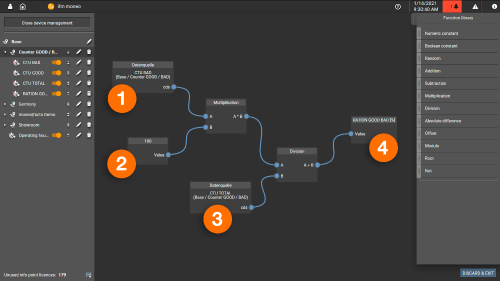

Forholdet mellom gode deler og dårlige deler i %

Beregning av prosentandelen dårlige deler sammenlignet med total mengde.

FORHOLD GOD DÅRLIG [%] = CTU DÅRLIG * 100 / CTU TOTAL

- Teller dårlige deler (CTU BAD)

- Konstant 100%

- Total produksjonsmengde (CTU TOTAL)

- Forholdet mellom dårlige deler i forhold til total mengde i %