Bewaking van het koelcircuit voor de gistingstanks van de distilleerderij

Distilleerderij Steinhauser

Weten hoeveel energie wordt gebruikt bij de productie van sterke dranken en wijnen

Tijdens het productieproces van wijnen en sterke dranken staat het gistingsproces centraal. Tijdens dit proces moet de temperatuur continu worden bewaakt om de optimale smaak en kwaliteit van de producten te garanderen. Als het gistingsproces bijvoorbeeld moet worden vertraagd of beëindigd, wordt het product in de tank afgekoeld. Zelfs een kleine afwijking in de gistingstijd kan leiden tot een aanzienlijk verlies van aroma.

De belangrijke taak van een temperatuurregeling wordt bij Steinhauser Hausbrennerei & Weinkellerei gerealiseerd met behulp van twee grote koelaggregaten. Het netwerk van koelleidingen is verbonden met elke tank in de productie. De koelvloeistof in de aan- en afvoerleidingen wordt bewaakt door middel van sensoren.

De uitgangssituatie

De firma Steinhauser heeft in de afgelopen jaren verder uitgebreid, zodat de benodigde capaciteit van het koelaggregaat niet meer toereikend was. Bovendien was het niet mogelijk om data te verzamelen met betrekking tot de energiekosten voor de vervaardiging van het product.

Doel van het project

Energiemeting tijdens het productieproces van sterke drank

Er moet gegarandeerd worden dat de benodigde hoeveelheid koelmiddel snel bij de desbetreffende noodzakelijke tank beschikbaar is. Bovendien moet door de verbinding met moneo voor de eerste keer daadwerkelijk gebruikte koude-energie gemonitord en vastgelegd worden. Op die manier zijn conclusies te trekken over de werkelijke hoeveelheden energie die worden verbruikt voor het vervaardigen van producten.

De uitvoering

Voor het buitengedeelte van de firma Steinhauser zijn twee nieuwe koelaggregaten gekocht. Daarna zijn er leidingen naar elke afzonderlijke gistingstank aangelegd. In de aanvoer en retour van iedere koelwaterleiding zijn stromings- en temperatuursensoren geïnstalleerd. De procesgegevens worden via IO-Link-masters doorgegeven aan het moneo-systeem dat op een moneo|appliance is geïnstalleerd. Met moneo RTM worden alle proceswaarden in de aanvoer en retour van de betreffende productiestromen geregistreerd en weergegeven.

Met de moneo-functie "Berekende waarden" worden dataflowmodellen gemaakt om het actuele koelvermogen te berekenen. Bovendien worden de actuele installatiewaarden van de koelaggregaten doorgegeven aan moneo. Uit de geregistreerde waarden zijn de kosten voor energie- en elektriciteitsverbruik alsmede transport- en leidingverliezen te berekenen.

Het succes

Effectief, efficiënt gebruik van energie

De uitbreiding van de bewaking van het koelcircuit levert twee essentiële voordelen op: de temperatuur van de tankinhoud wordt permanent bewaakt en het gistingsproces kan tot in detail nauwkeurig worden geregeld.

- Aan de hand van de geleverde proceswaarden kan het CO2-verbruik per tank worden gemeten.

- Het koelproces kan efficiënt en behoefte-gebaseerd worden toegepast.

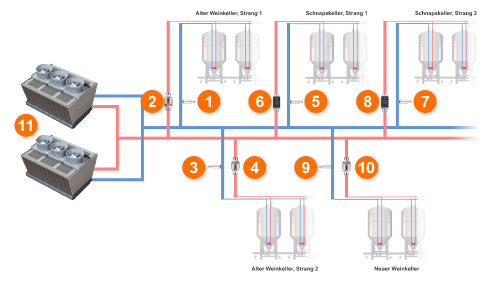

Installatieschema

- Temperatuursensor in de aanvoer – oude wijnkelder leiding 1 – TA2417

- Magnetisch-inductieve stromingssensor in de retour – oude wijnkelder leiding 1 – SM9000

- Temperatuursensor in de aanvoer – oude wijnkelder leiding 2 – TA2417

- Magnetisch-inductieve stromingssensor in de retour – oude wijnkelder leiding 2 – SM9000

- Temperatuursensor in de aanvoer – sterkedrankkelder leiding 1 – TV7405

- Magnetisch-inductieve stromingssensor in de retour – sterkedrankkelder leiding 1 - SM8020

- Temperatuursensor in de aanvoer – sterkedrankkelder leiding 2 – TV7405

- Magnetisch-inductieve stromingssensor in de retour – sterkedrankkelder leiding 2 – SM8020

- Temperatuursensor in de aanvoer – nieuwe wijnkelder leiding 1 – TA2417

- Magnetisch-inductieve stromingssensor in de retour – nieuwe wijnkelder leiding 1 – SM2000

- Koelaggregaat

Onze klant

Distilleerderij Steinhauser in Kressbronn aan het Bodensee bestaat al sinds 1828 en is nog steeds in familiebezit. In 1996 heeft Steinhauser een reorganisatie uitgevoerd en exploiteert de modernste distilleerderij onder staatstoezicht van Europa. Sinds 2021 gebruikt Steinhauser nu de ifm-sensortechnologie en de software moneo – met succes, de producten van de distilleerderij zijn bekroond.

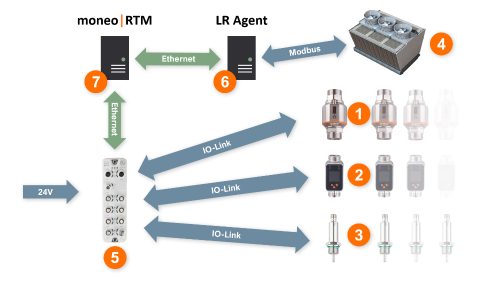

Systeemopbouw

- Stromingssensor in de retour – SM2000 / SM9000 (nieuwe en oude wijnkelder)

- Stromingssensor in de retour – SM8020 (sterkedrankkelder)

- Temperatuursensor in de aanvoer – TA2417 / TV7405 (nieuwe en oude sterkedrankkelder)

- Koelaggregaat met Modbus-interface

- IO-Link-master – AL1353

- LR-Agent (geïnstalleerd op een server)

- moneo RTM als appliance QHA210

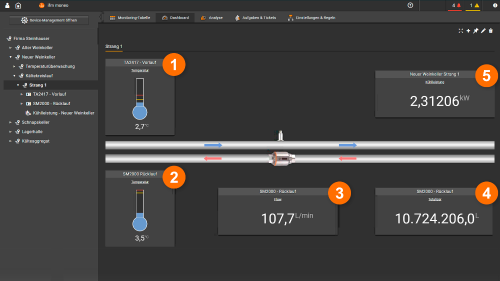

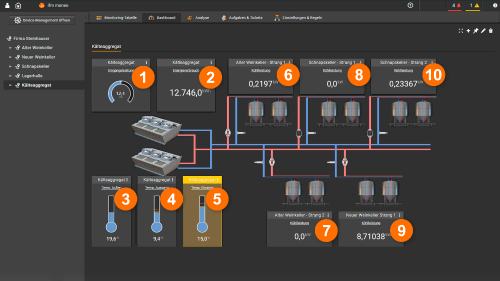

Dashboard

In dit dashboard ziet de gebruiker een overzicht van alle relevante proceswaarden voor de complete koelinstallatie

- Ingangsvermogen van het koelaggregaat** (kW)

- Totale huidige energieverbruik van het koelaggregaat** (kW/h)

- Buitentemperatuur van het koelaggregaat** (°C)

- Koelmiddeltemperatuur bij de verdamperuitgang van het koelaggregaat** (°C)

- Koelmiddeltemperatuur bij de verdamperingang van het koelaggregaat** (°C)

- Koelvermogen – oude wijnkelder leiding 1 CDS* (kW)

- Koelvermogen – oude wijnkelder leiding 2 CDS* (kW)

- Koelvermogen – sterkedrankkelder leiding 1 CDS* (kW)

- Koelvermogen – nieuwe wijnkelder leiding 1 CDS* (kW)

- Koelvermogen – sterkedrankkelder leiding 2 CDS* (kW)

* CDS (Calculated Data Source) staat voor een waarde berekend met de moneo Dataflow Modeler

** De waarden worden uitgelezen via de Modbus-interface van het koelaggregaat

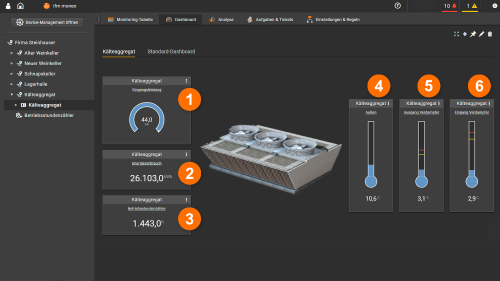

In dit dashboard krijgt de gebruiker een overzicht van alle relevante proceswaarden van het koelaggregaat

- Ingangsvermogen van het koelaggregaat (kW)

- Totale huidige energieverbruik van het koelaggregaat (kW/h)

- Bedrijfsurenteller van het koelaggregaat (h)

- Buitentemperatuur van het koelaggregaat (°C)

- Koelmiddeltemperatuur bij de verdamperuitgang van het koelaggregaat (°C)

- Koelmiddeltemperatuur bij de verdamperingang van het koelaggregaat (°C)

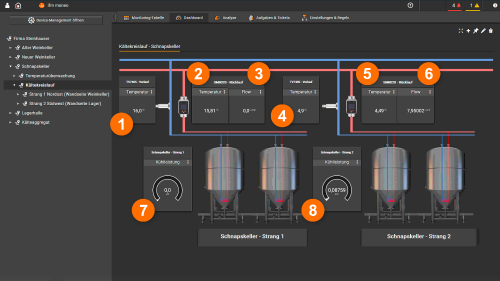

In het volgende dashboard ziet de gebruiker alle actuele proceswaarden van het koelcircuit in de "sterkedrankkelder"

- Koelmiddeltemperatuur in de aanvoer - sterkedrankkelder leiding 1 - TV7405 (°C)

- Koelmiddeltemperatuur in de retour – sterkedrankkelder leiding 1 – SM8020 (°C)

- Koelmiddelflow in de retour – sterkedrankkelder leiding 1 – SM8020 (l/min)

- Koelmiddeltemperatuur in de aanvoer – sterkedrankkelder leiding 2 – TV7405 (°C)

- Koelmiddeltemperatuur in de retour – sterkedrankkelder leiding 2 – SM8020 (°C)

- Koelmiddeldoorstroming in de retour – sterkedrankkelder leiding 2 – SM8020 (l/min)

- Koelvermogen – sterkedrankkelder leiding 1 CDS* (kW)

- Koelvermogen – sterkedrankkelder leiding 2 CDS* (kW)

In het dashboard "Nieuwe wijnkelder - leiding 1" krijgt de gebruiker een gedetailleerd overzicht van de betreffende koelmiddelleiding van de koelinstallatie

Detailweergave: Stromingssensor SM2000 in de retour nieuwe wijnkelder leiding 1

- Koelmiddel flowwaarde – SM2000 (l/min)

- Temperatuurwaarde koelmiddel – SM2000 (°C)

- Koelmiddeltotalisator – SM2000 (l)

- Lijndiagram van de koelmiddel flowwaarde – SM2000 (l/min)

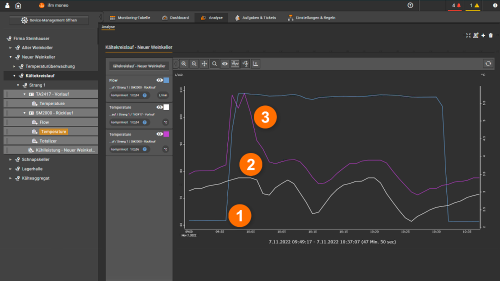

Analyse

Met behulp van de analysefunctie kunnen nog andere details worden getoond. Het screenshot toont het verband tussen de temperatuurwaarde in de aanvoer en de temperatuurwaarde en de flowwaarde in de retour van het koelcircuit bij leiding 1 in de nieuwe wijnkelder

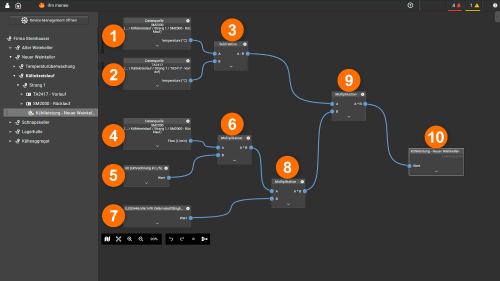

Calculated Values: Berekende waarden

Naast de proceswaarden van de sensoren kan binnen moneo op basis daarvan ook nog veel andere informatie worden berekend.

Met de "Dataflow Modeler" kunnen door de gebruiker gedefinieerde berekende waarden worden gecreëerd, bijv. door databronnen van sensoren te combineren en te verrekenen in een gegevensstroommodel.

Berekening van het koelvermogen van leiding 1 in de nieuwe wijnkelder

- Temperatuurwaarde van de stromingssensor SM2000 in de retour (°C)

- Temperatuurwaarde van de temperatuursensor TA2417 in de aanvoer (°C)

- Functieblok "Aftrekken" voor de berekening van het temperatuurverschil

- Flowwaarde van de stromingssensor SM2000 in de retour (l/min)

- Constante "60" voor omrekening van liters per minuut naar liters per uur

- Functieblok "Vermenigvuldiging" voor omrekening van liters per minuut naar liters per uur

- Constante "0,000446" voor het warmtegeleidingsvermogen van het gebruikte koelmiddel (kW/m*k)

- Functieblok "Vermenigvuldiging" voor de berekening van de warmtecapaciteit per uur

- Functieblok "Vermenigvuldiging" voor de berekening van het koelvermogen (kW)

- Resultaat koelvermogen van leiding 1 in de nieuwe wijnkelder (kW)