Steffen Hartmann Recyclingtechnologien – vacuümverdamper

In de kookkamer wordt het verontreinigde medium onder vacuüm al bij ongeveer 40 °C verdampt en zo gescheiden in schoon destillaat en concentraat. Niveausensoren uit de serie LMT bewaken het niveau in de kamer op verschillende hoogtes.

Efficiënte behandeling van industrieel water met IO-Link

De vacuümverdamping is een geschikte methode voor de behandeling van industrieel afvalwater zoals koelsmeermiddelen. Tijdens het proces wordt het water gescheiden van andere bestanddelen en behandeld voor hergebruik. Dankzij intelligente sensortechnologie kan dit proces op een onderhoudsarme en kostenefficiënte wijze worden uitgevoerd.

In veel industriële processen bestaat de behoefte om vloeibare media te behandelen voor hernieuwd gebruik. Dit beschermt niet alleen het milieu, maar bespaart ook dure verwijderingskosten. Een gangbaar voorbeeld is de behandeling van koelsmeermiddelemulsies die worden gebruikt in verspanende machines. Naast mechanische reiniging moet hier de afgewerkte olie van het water worden gescheiden.

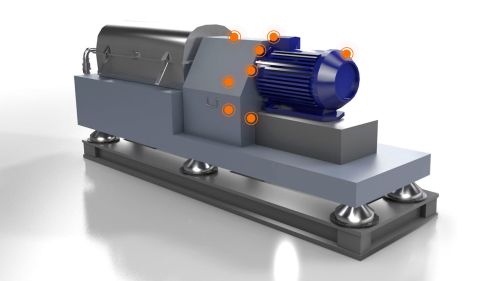

Het bedrijf Steffen Hartmann Recyclingtechnologien GmbH uit Thale in de Harz is gespecialiseerd in de ontwikkeling en bouw van afvalwaterbehandelingsinstallaties, waaronder vacuümverdampers.

Sascha Holthusen, algemeen directeur, legt uit: "Wij hebben onze vacuümverdamper ontwikkeld om dit soort industrieel afvalwater te behandelen. De afgewerkte koelsmeeremulsie wordt toegevoerd en het eindresultaat is enerzijds een kleine hoeveelheid concentraat en anderzijds een schoon destillaat, d.w.z. zuiver water, dat voor verdere processen kan worden gebruikt of in het riool kan worden geloosd zonder dat het tegen hoge kosten moet worden afgevoerd."

Optimaal onder vacuüm

Het principe van de vacuümverdamper is gebaseerd op het "koken" van het verontreinigde medium in een zogenaamde kookkamer. Warmte wordt aangevoerd in het onderste gedeelte van de tank, net als bij een oven. Daardoor ontstaat schone waterdamp, die in de kookkamer wordt gecondenseerd en afgevoerd. Het verontreinigde concentraat blijft achter op de bodem.

Maar waarom vindt het proces onder vacuüm plaats? Sascha Holthusen legt uit: "Onder vacuüm kookt water in dit geval al bij 40 °C. Bij deze temperatuur kunnen we ook probleemloos agressieve media verdampen, zoals zuren of logen, zonder dat ze de roestvaststalen tankwand aantasten, zoals bij hogere temperaturen het geval zou zijn. Bij deze relatief lage temperatuur blijven ook bepaalde stoffen in het concentraat en worden niet afgescheiden. Een ander voordeel van de vacuümverdamping is dat we minder energie nodig hebben voor het opwarmen. Hiervoor wordt een efficiënte koudemiddelcompressor gebruikt. Die werkt op dezelfde manier als een warmtepomp en is energiezuiniger dan bijvoorbeeld een directe elektrische verwarming. Daarnaast wordt de koelcapaciteit gebruikt om de waterdamp te condenseren. Als alternatief kunnen we ook de bestaande proceswarmte van de klant gebruiken, die we dan via een warmtewisselaar naar onze vacuümverdamper voeren."

Afbeelding 1: De conductief metende geleidbaarheidssensor LDL101 bewaakt de zuiverheid van het destillaat.

Afbeelding 2: De stromingssensor SU die speciaal ontworpen is voor agressief gedemineraliseerd water, meet de hoeveelheid destillaat.

Afbeelding 3: Alle sensoren zijn via IO-Link aangesloten. Dit verkort de inbedrijfstelling, vereenvoudigt de parametrering en maakt diagnose op afstand tot in de sensor mogelijk.

Vacuümverdamper van Steffen Hartmann Recyclingtechnologien

Procesparameters in een oogopslag

Bij de procesbewaking staan de belangrijkste parameters zoals druk en temperatuur centraal. ifm-sensoren bewaken deze parameters continu om het verdampingsproces binnen het optimale bereik te regelen. Ze regelen zowel de warmtetoevoer als de vacuümpomp.

Een andere doorslaggevende factor is het niveau in de kooktank, dat nauwkeurig wordt gecontroleerd door niveausensoren van het type LMT. Deze sensoren zijn op verschillende hoogtes in de tankwand geïnstalleerd. De toevoer van het medium wordt gestopt zodra de bovenste niveausensor reageert, en begint weer opnieuw zodra het niveau tot de onderste sensor is gedaald.

Er zijn ook extra LMT-sensoren geïntegreerd in de opslagtank voor de koelvloeistof van de vacuümpomp. Daar bewaken ze het niveau op drie verschillende punten. Er bevindt zich ook een LMT-sensor in de opvangtank voor het destillaat. Zodra deze tank zijn maximale capaciteit bereikt, verstuurt hij een schakelsignaal waarmee het wegpompen van het destillaat in gang wordt gezet.

De niveausensoren van het type LMT worden gekenmerkt door hun hygiënische ontwerp. De hoogwaardige behuizingsmaterialen zoals PEEK en roestvast staal 1.4404 zijn uitermate bestand tegen agressieve media. Zelfs schuim en andere mogelijke afzettingen hebben geen invloed op de sensordetectie, omdat de sensor deze automatisch kan onderdrukken. Daarmee is een continu betrouwbare niveaudetectie gewaarborgd.

Meting van de waterkwaliteit

De voortdurende bewaking van de waterkwaliteit is van cruciaal belang, vooral als het gaat om de zuiverheid van het destillaat. Hiervoor wordt een conductieve geleidbaarheidssensor van het type LDL101 gebruikt. De meetwaarde daarvan fungeert praktisch als kwaliteitscontrole voor het gehele verdampingsproces en het zuivere water dat hiermee wordt verkregen.

Voor toepassingen met zuiver en gedemineraliseerd water is de ultrasone stromingssensor "SU Puresonic" speciaal geoptimaliseerd. Deze sensor bepaalt nauwkeurig de hoeveelheid destillaat. De componentvrije meetbuis is gemaakt van hoogwaardig roestvast staal, dat uitstekend bestand is tegen agressieve media. Het is belangrijk om te weten dat "zuiver water" of gedestilleerd water, hoewel het onschadelijk klinkt, agressief kan zijn voor materialen van metaal. Daarvoor zijn speciale roestvrijstalen legeringen nodig. Interessant is dat deze sensor vaak in kunststof leidingen wordt gebruikt, omdat deze niet door zuiver water worden beïnvloed.

Pompbewaking ter voorkoming van schade

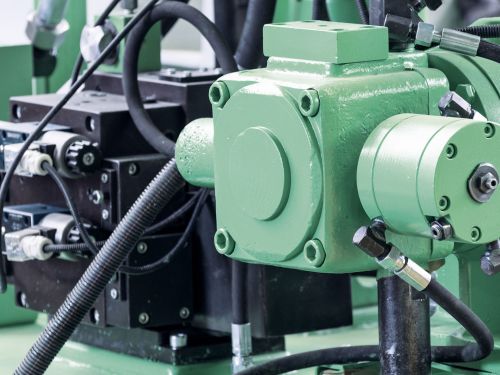

De vacuümpomp is een centraal aggregaat binnen de installatie. Als die niet voldoende gekoeld wordt of als het vacuüm te hoog is, ontstaat er ongewenste cavitatie bij de schoepenwielen, wat kan resulteren in materiaalslijtage. Cavitatie gaat gepaard met ongewoon trillingsgedrag. Daarom is in de behuizing van de vacuümpomp een trillingssensor ingebouwd. Deze sensor herkent ongebruikelijke trillingspatronen en geeft deze door aan de besturing. Als gevolg hiervan wordt er automatisch een ontlastklep geopend en secundaire lucht toegevoerd om de normale toestand van de pomp weer te herstellen. Op die manier wordt kostbare schade aan de vacuümpomp voorkomen.

Digitalisering met IO-Link

Alle gebruikte sensoren zijn geschikt voor IO-Link en bieden zodoende een aanzienlijke meerwaarde die veel verder gaat dan alleen de overdracht van meetwaarden of schakelsignalen: de gebruiker kan op afstand tot "in de sensor kijken", gegevens en diagnosewaarden uitlezen en de sensoren op talrijke manieren configureren.

Sascha Holthusen legt het gebruik van IO-Link als volgt uit: "Als onze klant een probleem heeft met de installatie, kunnen wij via een VPN-verbinding op afstand verbinding maken met de installatie. Voorheen konden we zonder IO-Link alleen tot aan de PLC komen, maar niet tot op sensorniveau. Met IO-Link kunnen we nu veel dieper in de installatie kijken, tot in elke afzonderlijke sensor. We kunnen zien of de sensor meetwaarden levert of dat de fout in de IO-kaart van de PLC of in de bekabeling zit. We kunnen ook diagnosewaarden van de sensor uitlezen en indien nodig de parameters op afstand aanpassen. Als de klant de sensor heeft vervangen, kunnen wij deze op afstand parametreren. IO-Link biedt ons en onze klanten daarom een groot voordeel tijdens het onderhoud op afstand. Een ander belangrijk punt is de mogelijkhied tot verschalen van de sensormeetwaarden, die we via IO-Link kunnen instellen. Wij gebruiken bijvoorbeeld druksensoren die van -1 tot 10 bar meten. We kunnen deze schalen zodat het meetbereik bij volledige resolutie van -1 tot 1 bar loopt. Dit is niet mogelijk bij conventionele sensoren met een analoge stroomuitgang. IO-Link-sensoren bieden verder nog de mogelijkheid om meerdere meetwaarden te versturen. De stromingssensor en de druksensor geven bijvoorbeeld ook temperatuurwaarden door via IO-Link. Deze extra meetwaarden kunnen het gebruik van extra sensoren op bepaalde punten besparen."

Kostenbesparingen dankzij IO-Link

De basisverbinding van IO-Link-sensoren vindt plaats bij decentraal geplaatste IO-Link-mastermodules, die op hun beurt communiceren met de PLC via een veldbus, bijvoorbeeld PROFINET. Dit type bekabeling biedt talloze voordelen tijdens de installatie, zoals Sascha Holthusen uitlegt:

"Deze bekabeling blijkt uiterst voordelig te zijn, vooral voor grote installaties die in delen worden gedemonteerd voor levering. De monteur die de installatie bij de klant weer in elkaar zet, hoeft alleen de stekkers aan te sluiten. We hebben geen elektricien nodig om de bekabeling opnieuw aan te sluiten of de schakelkast in te voeren. In een tijd waarin er een tekort is aan vakkrachten, zien we hier een aanzienlijk potentieel voor kostenbesparingen door de werktijd op de installatieplaats te verminderen. De I/O-controle tijdens de inbedrijfstelling van de installatie verloopt ook veel sneller, omdat er geen bekabelingsfouten of klemproblemen zijn. Hoewel de aanschafkosten voor IO-Link iets hoger kunnen zijn in vergelijking met conventionele bekabeling, resulteren de bespaarde tijd tijdens de installatie en de eerdergenoemde uitgebreide mogelijkheden voor diagnose en onderhoud op afstand uiteindelijk tot merkbare kostenbesparingen."

Conclusie

De kostenefficiënte waterbehandeling wordt bereikt door twee doorslaggevende factoren: een energiezuinig vacuümverdampingsproces en de implementatie van een gedigitaliseerd besturingsconcept tot op sensorniveau. Dit ontwerp minimaliseert de tijd en werkzaamheden die nodig zijn voor montage en onderhoud op afstand aanzienlijk. Op deze manier wordt het “kosten-kookpunt” laag gehouden, wat zowel economische als ecologische voordelen biedt.