Steffen Hartmann Recyclingtechnologien – Evaporatore sottovuoto

Nella camera di ebollizione, il fluido contaminato viene vaporizzato sottovuoto a circa 40 °C e quindi separato in distillato pulito e concentrato. I sensori di livello LMT monitorano il livello della camera a varie altezze.

Trattamento efficiente delle acque industriali con IO-Link

L'evaporazione sottovuoto è un metodo adatto al trattamento delle acque reflue industriali, come nei lubrificanti di raffreddamento. L'acqua viene separata dalle altre sostanze e trattata per essere riutilizzata. Grazie ad intelligenti sensori, questo processo può essere eseguito in modo efficiente in termini di costi e con poca manutenzione.

In molti processi industriali è necessario trattare i liquidi per il loro riutilizzo. In questo modo non solo si protegge l'ambiente, ma si ottimizzano anche gli elevati costi di smaltimento. Un esempio tipico è la preparazione di emulsioni lubrorefrigeranti utilizzate nelle macchine utensili. Oltre alla pulizia meccanica, l'olio usato deve essere separato dall'acqua.

L'azienda tedesca Steffen Hartmann Recyclingtechnologien GmbH è specializzata nello sviluppo e nella costruzione di impianti per il trattamento delle acque reflue, compresi gli evaporatori sottovuoto.

Sascha Holthusen, direttore generale, spiega: "Abbiamo sviluppato il nostro evaporatore sottovuoto per trattare le acque reflue industriali. L'emulsione di lubrorefrigerante usata viene immessa e il risultato è una piccola quantità di concentrato da un lato e un distillato pulito, cioè acqua pura, dall'altro, che può essere utilizzato per ulteriori processi o scaricato nelle fognature senza doverlo smaltire a costi elevati".

Sottovuoto perfetto

Il principio dell'evaporatore sottovuoto si basa sull’"ebollizione” del fluido contaminato in una cosiddetta camera di ebollizione. Il calore viene alimentato nella parte inferiore del serbatoio, come in un fornello. In questo modo viene prodotto vapore acqueo pulito, che viene condensato nella camera di ebollizione e scaricato. Il concentrato contaminato rimane in fondo.

Ma perché il processo avviene sottovuoto? Sascha Holthusen spiega: "Sottovuoto, l'acqua bolle già a 40 °C in questo caso. A questa temperatura possiamo anche vaporizzare fluidi aggressivi, come acidi o alcali, senza che questi attacchino le pareti del serbatoio in acciaio inox, come avverrebbe a temperature più elevate. Anche alcune sostanze rimangono nel concentrato a questa temperatura relativamente bassa e non si separano. Un altro vantaggio dell'evaporazione sottovuoto è che occorre meno energia per il riscaldamento. A questo scopo viene utilizzato un efficiente compressore refrigerante. Il suo funzionamento è simile a quello di una pompa di calore ed è più efficiente dal punto di vista energetico, ad esempio, rispetto al riscaldamento elettrico diretto. Inoltre, la capacità di raffreddamento viene utilizzata per condensare il vapore acqueo. In alternativa, possiamo anche utilizzare il calore di processo esistente nell’applicazione del cliente, che poi alimentiamo al nostro evaporatore sottovuoto tramite uno scambiatore di calore".

Figura 1: Il sensore di conducibilità conduttivo LDL101 monitora la purezza del distillato.

Figura 2: Il sensore di flusso SU, appositamente progettato per l'acqua ultrapura aggressiva, misura la quantità di distillato.

Figura 3: Tutti i sensori sono collegati tramite IO-Link. Ciò riduce la messa in servizio, semplifica la parametrizzazione e consente la diagnostica da remoto fino al sensore.

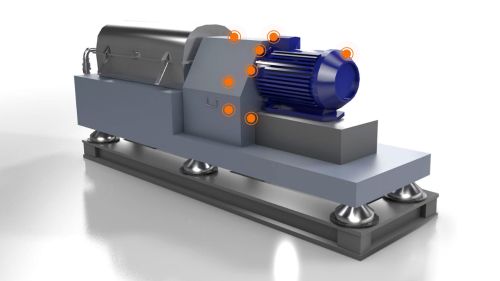

Evaporatore sottovuoto di Steffen Hartmann Recyclingtechnologien

Parametri di processo ben in vista

Il monitoraggio del processo si concentra sui parametri più importanti, come la pressione e la temperatura. I sensori di ifm monitorano continuamente questi parametri per gestire il processo di evaporazione entro un intervallo ottimale. Regolano sia l'apporto termico che la pompa a vuoto.

Un altro fattore decisivo è il livello di riempimento del serbatoio di ebollizione, monitorato con precisione dai sensori di livello LMT. Questi sensori sono installati a diverse altezze nella parete del serbatoio. L'apporto del fluido viene interrotto non appena il sensore di livello superiore si attiva e riprende quando il livello scende fino al sensore inferiore.

Ulteriori sensori LMT sono integrati anche nel serbatoio del liquido di raffreddamento della pompa a vuoto dove controllano il livello in tre punti diversi. Anche nel serbatoio di raccolta del distillato è presente un sensore LMT. Non appena questo serbatoio raggiunge la sua capacità massima, il sensore invia un segnale di commutazione che attiva il pompaggio del distillato.

I sensori di livello LMT hanno un design adatto ad applicazioni igieniche. I materiali di alta qualità dell'involucro, come PEEK e acciaio inossidabile 1.4404 o AISI 316L, sono estremamente resistenti ai fluidi aggressivi. Anche la schiuma e altri potenziali depositi non influiscono sul rilevamento del sensore poiché quest'ultimo può sopprimerli automaticamente. Ciò garantisce un rilevamento sempre affidabile del livello.

Misurare la qualità dell'acqua

Il monitoraggio continuo della qualità dell'acqua è fondamentale, soprattutto per quanto riguarda la purezza del distillato. Per questo viene utilizzato un sensore di conducibilità conduttivo LDL101. Il suo valore misurato funge praticamente da controllo della qualità dell'intero processo di evaporazione e dell'acqua pura che ne deriva.

Il sensore di flusso a ultrasuoni "SU PureSonic" è stato appositamente ottimizzato per applicazioni con acqua pura e ultrapura. Questo sensore rileva esattamente la quantità del distillato. Il tubo di misura, privo di componenti, è realizzato in acciaio inossidabile di alta qualità e garantisce un'eccellente resistenza ai fluidi aggressivi. È importante notare che l'"acqua pura" o l'acqua distillata, sebbene possa sembrare innocua, può essere aggressiva nei confronti dei materiali metallici. Richiede quindi leghe speciali di acciaio inossidabile. È interessante notare che questo sensore viene spesso utilizzato nei tubi di plastica poiché non vengono influenzati dall'acqua pura.

Monitoraggio della pompa per la prevenzione di danni

La pompa a vuoto è un'unità centrale dell’impianto. Se non viene raffreddata a sufficienza o se il vuoto è troppo forte, si verifica una cavitazione indesiderata sulle ruote a pale, che può portare all'usura del materiale. La cavitazione è accompagnata da un comportamento vibratorio insolito. Per questo motivo, un sensore di vibrazioni è stato incorporato nell'alloggiamento della pompa a vuoto. Questo sensore riconosce l’andamento insolito delle vibrazioni e lo trasmette al sistema di controllo. Di conseguenza, si apre automaticamente una valvola di scarico e viene apportata aria secondaria per riportare il funzionamento della pompa alla normalità. In questo modo si evitano danni costosi alla pompa a vuoto.

Digitalizzazione con IO-Link

Tutti i sensori utilizzati sono compatibili con IO-Link e offrono un notevole valore aggiunto che va ben oltre la semplice trasmissione dei valori misurati o dei segnali di commutazione: l’operatore può guardare "nel sensore" da remoto, leggere i dati e i valori diagnostici e configurare i sensori in vari modi.

Sascha Holthusen spiega l'uso di IO-Link come segue: "Se il nostro cliente ha un problema con l’impianto, possiamo collegarci da remoto tramite una connessione VPN. In passato, senza IO-Link, potevamo arrivare solo fino al PLC, ma non a livello del sensore. Con IO-Link, ora possiamo guardare l’impianto molto più in profondità, fino a ogni singolo sensore. Possiamo vedere se il sensore fornisce valori misurati o se l’errore risiede nella scheda IO del PLC o nel cablaggio. Possiamo anche leggere i valori diagnostici del sensore e regolare i suoi parametri da remoto, se necessario. E se il cliente ha sostituito il sensore, possiamo parametrizzarlo a distanza. IO-Link offre quindi a noi e ai nostri clienti un grande vantaggio in termini di manutenzione da remoto. Un altro punto importante è la scalabilità dei valori di misura dei sensori che possiamo impostare tramite IO-Link. Ad esempio, utilizziamo sensori di pressione che misurano da -1 a 10 bar. Possiamo scalarli in modo che il campo di misura alla massima risoluzione sia compreso tra -1 e 1 bar. Ciò non è possibile con i sensori convenzionali con uscita analogica in corrente. I sensori IO-Link offrono anche la possibilità di trasmettere più valori di misura. Ad esempio, il sensore di flusso e quello di pressione forniscono anche valori di temperatura tramite IO-Link. Questi valori di misura aggiuntivi possono rendere superfluo l’uso di sensori supplementari in determinati punti".

Riduzione dei costi grazie a IO-Link

I sensori IO-Link vengono collegati a moduli master IO-Link decentralizzati, che a loro volta comunicano con il PLC tramite un bus di campo, ad esempio PROFINET. Questo tipo di cablaggio offre numerosi vantaggi durante l'installazione, come spiega Sascha Holthusen:

"Questo cablaggio si rivela estremamente vantaggioso, soprattutto per gli impianti di grandi dimensioni che vengono suddivisi in più parti per la consegna. Il meccanico che rimonta l’impianto presso il cliente deve solo collegare i connettori. Non abbiamo bisogno di un elettricista per ricollegare i fili o inserirli nel quadro elettrico. In un periodo in cui la manodopera specializzata scarseggia, vediamo un notevole potenziale di risparmio sui costi poiché si riduce la permanenza di specialisti sul posto. Anche il controllo degli I/O durante la messa in servizio dell’impianto è molto più rapido, poiché non ci sono errori di cablaggio o problemi con i morsetti. Sebbene i costi di acquisto di IO-Link possano essere leggermente superiori rispetto al cablaggio convenzionale, il tempo risparmiato durante l'installazione e le già citate opzioni estese per la diagnostica e la manutenzione da remoto portano in ultima analisi a una notevole riduzione dei costi".

Conclusioni

Il trattamento dell'acqua efficiente in termini di costi si ottiene grazie a due fattori decisivi: un processo di evaporazione sottovuoto ad alta efficienza energetica e l'implementazione di un sistema di controllo digitalizzato fino al livello dei sensori. Questo sistema riduce notevolmente gli interventi necessari per l'installazione e la manutenzione da remoto. In questo modo, i costi vengono mantenuti bassi, un vantaggio in termini economici ed ecologici.