Steffen Hartmann Recyclingtechnologien – Vákuumos párologtató

A forralókamrában a szennyezett közeg vákuumban, körülbelül 40 °C-on elpárologtatásra kerül, és így tiszta párlatra és koncentrátumra válik szét. Az LMT sorozatú töltésszint-érzékelők különböző magasságokban figyelik a kamra töltési szintjét.

Hatékony iparivíz-tisztítás IO-Linkkel

A vákuumos párologtatás alkalmas módszer az ipari szennyvizek, például a hűtő-kenőanyagok kezelésére. A víz elválasztásra kerül a többi összetevőtől, és újrafelhasználás céljából kezelik. Az intelligens érzékelőknek köszönhetően ez a folyamat alacsony karbantartási igényű és költséghatékony módon végezhető el.

Számos ipari folyamat során szükség van folyékony közegek kezelésére újrafelhasználás céljából. Ez nem csak a környezetet védi, hanem drága ártalmatlanítási költségek is megtakaríthatók ezáltal. Gyakori példa erre a szerszámgépekben használt hűtőkenőanyag-emulziók kezelése. A mechanikus tisztítás mellett a használt olajat el kell választani a víztől.

A Harz régióban található Thale-i Steffen Hartmann Recyclingtechnologien GmbH vállalat szennyvíztisztító berendezések, köztük vákuumos párologtatók fejlesztésére és építésére specializálódott.

Sascha Holthusen, ügyvezető igazgató kifejtette: „Az ilyen típusú ipari szennyvizek kezelésére fejlesztettük ki vákuumos párologtatóinkat. A használt hűtőkenőanyag-emulziót betáplálják, és az eredmény egyrészt egy kis mennyiségű koncentrátum, másrészt egy tiszta desztillátum, azaz tiszta víz, amely további folyamatokhoz felhasználható vagy a csatornába vezethető, anélkül, hogy magas költségek mellett kellene ártalmatlanítani.”

Optimálisan vákuumban

A vákuumos párologtató elve a szennyezett közeg úgynevezett forralókamrában történő „felforralásán” alapul. A hőbevezetés a tartály alsó részén történik, hasonlóan a tűzhelyhez. Ennek során tiszta vízgőz keletkezik, amely a forralókamrában lecsapódik és elvezetésre kerül. A szennyezett koncentrátum a tartály fenekén marad.

De miért vákuumban zajlik a folyamat? Sascha Holthusen magyarázza: „Vákuumban a víz ebben az esetben már 40 °C-on forr. Ezen a hőmérsékleten agresszív közegeket, például savakat vagy lúgokat is el tudjuk párologtatni anélkül, hogy azok megtámadnák a rozsdamentes acéltartály falát, mint magasabb hőmérsékleten. Bizonyos anyagok ezen a viszonylag alacsony hőmérsékleten is a koncentrátumban maradnak, és nem válnak szét. A vákuumos párologtatás másik előnye, hogy kevesebb energiára van szükségünk a fűtéshez. Ehhez hatékony hűtőközeg-kompresszort használnak. Ez a hőszivattyúhoz hasonlóan működik, és energiatakarékosabb, mint például a közvetlen elektromos fűtés. Ezen kívül a hűtési teljesítményt a vízgőz kondenzálására használják. Alternatív megoldásként az ügyfél meglévő folyamathőjét is felhasználhatjuk, amelyet aztán hőcserélőn keresztül a vákuumos párologtatónkba táplálunk.”

1. kép: A konduktívan mérő LDL101 vezetőképesség-érzékelő felügyeli a desztillátum tisztaságát.

2. kép: A kifejezetten az agresszív, ultratiszta vízhez tervezett SU átfolyásérzékelő a desztillátum mennyiségét méri.

3. kép: Minden érzékelő IO-Linkkel csatlakozik. Ez lerövidíti az üzembe helyezést, egyszerűsíti a paraméterezést és lehetővé teszi a távoli diagnosztikát egészen az érzékelőig.

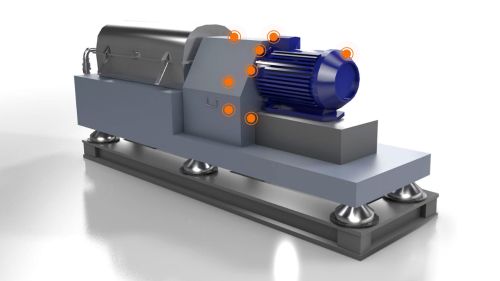

A Steffen Hartmann Recyclingtechnologien vállalat vákuumos párologtatói

Folyamatparaméterek áttekintése

A folyamatfelügyelet keretében a legfontosabb paraméterek, például a nyomás és a hőmérséklet van fókuszban. Az ifm-érzékelők folyamatosan figyelik ezeket a paramétereket, hogy a párologtatási folyamatot az optimális tartományon belül szabályozzák. Szabályozzák mind a hőbevezetést, mind a vákuumszivattyút.

Egy másik döntő tényező a forralótartály töltési szintje, amelyet az LMT típusú töltésszint-érzékelők pontosan ellenőriznek. Ezeket az érzékelők a tartály falán különböző magasságban kerültek elhelyezésre. A közegellátás leáll, amint a felső töltésszint-érzékelő reagál, és újraindul, amint a töltési szint az alsó érzékelőig csökken.

A vákuumszivattyú hűtőfolyadék-tartályába további LMT-érzékelők is beépítésre kerültek. Ott három különböző ponton figyelik a töltési szintet. A desztillátum gyűjtőtartályában is található egy LMT-érzékelő. Amint ez a tartály eléri maximális kapacitását, kapcsolójelet küld, amely elindítja a desztillátum kiszivattyúzását.

Az LMT típusú töltésszint-érzékelők higiénikus kialakításukkal tűnnek ki. A kiváló minőségű házanyagok, mint például a PEEK és az 1.4404 nemesacél, rendkívül ellenállóak az agresszív közegekkel szemben. Még a hab és más lehetséges lerakódások sem befolyásolják az érzékelő működését, mivel az érzékelő automatikusan elnyomja ezeket. Ez biztosítja a folyamatosan megbízható töltésszint-felismerést.

A vízminőség mérése

A vízminőség folyamatos ellenőrzése alapvető fontosságú, különösen a desztillátum tisztasága tekintetében. Erre a célra egy konduktív, LDL101 típusú vezetőképesség-érzékelő kerül alkalmazásra. Mérési értéke gyakorlatilag a teljes párologtatási folyamat és az abból nyert tiszta víz minőségellenőrzéseként szolgál.

Az ultrahang-alapú „SU Puresonic” átfolyásérzékelőt kifejezetten a tiszta és ultratiszta vízzel való alkalmazásokra optimalizálták. Ez az érzékelő pontosan meghatározza a desztillátum mennyiségét. Az alkatrészmentes mérőcső kiváló minőségű nemesacélból készül, amely kiváló ellenállással bír az agresszív közegekkel szemben. Fontos megjegyezni, hogy a „tiszta víz”, ill. a desztillált víz, bár ártalmatlannak hangzik, agresszív lehet a fémes anyagokkal szemben. Ezért speciális nemesacél-ötvözetekre van szükség. Érdekes módon ezt az érzékelőt gyakran használják műanyag csövekben, mivel ezekre nem hat a tiszta víz.

Szivattyúfelügyelet a károk megelőzésére

A berendezés központi aggregátja a vákuumszivattyú. Ha ezt nem hűtik eléggé, vagy ha a vákuum túl erős, akkor a lapátkerekeken nemkívánatos kavitáció keletkezik, ami anyagkopást eredményezhet. A kavitációt rendkívüli rezgési viselkedés kíséri. Ezért a vákuumszivattyú házába egy rezgésérzékelő került beépítésre. Ez az érzékelő felismeri a szokatlan rezgésmintákat, és továbbítja azokat a vezérlésnek. Ennek eredményeképpen automatikusan kinyílik egy tehermentesítő szelep, és másodlagos levegő kerül bevezetésre a szivattyú normál állapotba való visszaállításához. Ez hatékonyan megakadályozza a vákuumszivattyú költséges károsodásait.

Digitalizálás IO-Linkkel

Az összes alkalmazott érzékelő IO-Link-képes, és ezért jelentős hozzáadott értéket kínál, amely messze túlmutat a mérési értékek vagy a kapcsolójelek puszta továbbításán: A felhasználó távolról belenézhet „az érzékelőbe”, adatokat és diagnosztikai értékeket olvashat ki, és az érzékelőket sokoldalúan konfigurálhatja.

Sascha Holthusen a következőképpen magyarázza az IO-Link használatát: „Ha ügyfelünknek problémája van a berendezésével, VPN-kapcsolaton keresztül távolról is csatlakozhatunk a berendezéshez. Korábban IO-Link nélkül csak a PLC-ig tudtunk eljutni, de az érzékelők szintjéig nem. Az IO-Linkkel sokkal mélyebbre tudunk tekinteni a berendezésben, egészen az egyes érzékelőkig. Megnézhetjük, hogy az érzékelő szolgáltat-e mérési értékeket, vagy a hiba a PLC IO-kártyájában vagy a huzalozásban van. Az érzékelő diagnosztikai értékei is kiolvashatók, és szükség esetén távolról is beállíthatjuk a paramétereket. Ha az ügyfél kicserélte az érzékelőt, távolról is elvégezhetjük annak paraméterezését. Az IO-Link ezért jelentős előnyt kínál nekünk és ügyfeleinknek a távkarbantartás során. Egy másik fontos pont az érzékelő mérési értékeinek skálázhatósága, amelyet az IO-Linken keresztül állíthatunk be. Például olyan nyomásérzékelőket használunk, amelyek -1 és 10 bar között mérnek. Ezeket úgy tudjuk skálázni, hogy a mérési tartomány teljes felbontás mellett -1 és 1 bar között legyen. Ez az analóg áramkimenettel rendelkező hagyományos érzékelőkkel nem lehetséges. Az IO-Link érzékelők ezen kívül több mérési érték továbbítására is lehetőséget nyújtanak. Például az átfolyásérzékelő és a nyomásérzékelő az IO-Linken keresztül hőmérsékletértékeket is szolgáltat. Ezek a járulékos mérési értékek bizonyos pontokon további érzékelők használatát takaríthatják meg.”

Költségmegtakarítás az IO-Link révén

Az IO-Link-érzékelők alapvetően decentralizált IO-Link-master modulokhoz kerülnek csatlakoztatásra, amelyek viszont egy terepi buszon, például PROFINET-en keresztül kommunikálnak a PLC-vel. Mint azt Sascha Holthusen magyarázza, ez a fajta huzalozás számos előnyt kínál a szerelés során:

„Ez a huzalozás rendkívül előnyösnek bizonyul, különösen olyan nagy berendezések esetében, amelyeket szállításkor részekre bontanak. A szerelőnek, aki az ügyfél telephelyén összeszereli a berendezést, csak a csatlakozókat kell csatlakoztatnia. Nincs szükségünk villanyszerelőre a vezetékek ismételt bekötéséhez vagy a kapcsolószekrénybe történő bevezetéséhez. Egy olyan időszakban, amikor a szakképzett munkaerőből hiány van, a helyszínen töltött idő csökkentésében jelentős költségmegtakarítási lehetőséget látunk. A berendezés üzembe helyezése során végzett I/O-ellenőrzés is sokkal gyorsabb, mivel nincsenek huzalozási hibák vagy kapocsproblémák. Bár az IO-Link beszerzési költségei kissé magasabbak lehetnek a hagyományos huzalozáshoz képest, a szerelés során megtakarított idő, valamint a fent említett bővített diagnosztikai és távkarbantartási lehetőségek végső soron érezhető költségcsökkentést eredményeznek.”

Összegzés

A költséghatékony vízkezelés két döntő tényezővel érhető el: egy energiahatékony vákuumos párologtatási folyamattal és egy digitalizált vezérlési koncepció megvalósításával egészen az érzékelők szintjéig. Ez a koncepció jelentősen minimalizálja a szereléshez és a távkarbantartáshoz szükséges időt és ráfordítást. Ily módon a költségek forráspontja alacsonyan tartható, ami gazdaságilag és környezetvédelmi szempontból is előnyös.