- moneo: IIoT platform

- Felhasználási esetek

A légszűrők ellenőrzése a gyártás során a moneo RTM segítségével

A szűrőállapotok megjelenítése és elemzése

Az ifm prover gmbh központi ventilátorrendszerének felügyelete szükséges. Ez magában foglalja a bevezetett és elvezetett levegő szűrőit, valamint a földszinti és az első emeleti munkahelyi elszívó szűrőit. A szűrők leegyszerűsítve egy rendszerben lévő ellenállást jelentenek. Az idegen részecskék, amelyek nem tartoznak a tényleges közeghez eltömítik a szűrő nyitott hálóit vagy pórusait. Ez növeli a teljes ellenállást. Emiatt az áramlási mennyiség csökken, miközben a nyomás állandó marad. Ennek következtében a berendezés teljesítménye egyre inkább romlik, és egy bizonyos pontig a szállítási nyomás növelésével hidalható át, ami egyúttal az energiaigényt is növeli. A kívánt szűrőteljesítménytől függően esetről esetre kell mérlegelni és eldönteni, hogy mikor a legideálisabb elvégezni a szűrő cseréjét

A szűrőfelügyelet felhasználási esetei a gyártási folyamaton belül:

- A termék és a folyamat minőségbiztosítása

- Az energiafogyasztás optimalizálása

- A karbantartás megszervezése

- A levegő minőségének fenntartása és garantálása (finom por, levegőtisztaság, elszívás hatékonysága)

A kiindulási helyzet:

A szellőzőszűrők karbantartását központi felügyelet nélkül, meghatározott időközönként végezték el, és a csere szükségességéről riasztás (e-mail, hibajegy) került kiküldésre. A szűrőn lévő eszköz csak helyileg jelenítette meg az aktuális állapotot. Ennek eredményeként a szűrőt túl korán vagy túl későn cserélték ki. Ez a szűrőcsere, az ártalmatlanítás, az energiafogyasztás és az állásidő miatt további üzemeltetési költségeket eredményezett. Az optimalizálást célzó elemzés, többek között a hibák (szűrőtörés, beszerelt szűrő hiánya, eltömődés) felismerése terén, a hiányzó adatok miatt nem volt lehetséges. Az előzményadatok tárolása terén javítási lehetőségeket állapítottak meg.

A projekt célja:

Az igény szerinti szűrőcsere végrehajtása és az időalapú karbantartásról az állapotalapú karbantartásra való áttérés (Time Based to Condition Based Maintenance). Az optimalizálás a szűrő állapotának automatikus nyomon követésével és megjelenítésével érhető el.

A megvalósítás:

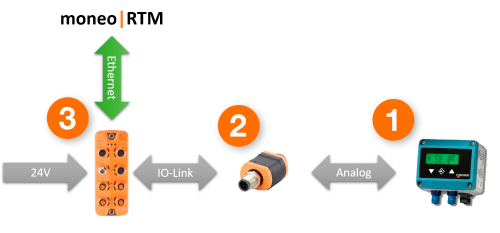

Az ifm prover gmbh-nál a moneo RTM központilag van telepítve egy szerverre. Az IO-Link master egy belső VLAN-on keresztül kapcsolódik a szerverhez, az érzékelők pedig az IO-Linken keresztül kapcsolódnak a masterhez. Magára a szűrőre egy analóg kimenettel rendelkező nyomáskülönbség-érzékelőt szereltek fel. A jelet egy IO-Link átalakító (DP2200) olvassa be, IO-Link folyamatértékké alakítja, majd továbbítja az IoT interfésszel rendelkező IO-Link masterhez (pl. AL1350 termék).

A moneo RTM ciklikusan küldi a folyamatértékeket egy ilyen IO-Link masteren keresztül. Az így kapott analóg áramértékek a "Számított értékek" funkcióval kerülnek további feldolgozásra, ennek során azok Pascal egységű folyamatértékké kerülnek átalakításra. Ez a folyamatérték megfelel az aktuális érzékelőnek.

A szűrő cseréjére vonatkozó határértékek az adott zsebszűrő adatlapjából származnak, és a moneo RTM-ben határértékként kerültek beállításra. A kritikus helyzetek megelőzése érdekében a Ticket kezelési szabályok területén egy megfelelő felhasználói csoport került kialakításra, amely a határértékek túllépésekor értesítést kap, hogy szűrőcserét kezdeményezhessen.

A siker:

Az állandó szűrőfelügyelet bevezetése belső folyamatoptimalizáláshoz vezetett, az időalapú karbantartásról az állapotorientált karbantartáshoz. A hibák időben történő észlelésével biztosítható a gép rendelkezésre állása, és növelhető a minőség.

Az időben történő riasztás a szükséges szűrőcsere (e-mail, hibajegy) esetén növelte a folyamat minőségét. Az új karbantartási stratégiával fenntarthatóan csökkent a környezeti hatás és az üzemeltetési költségek (energia, karbantartás, anyag).

A karbantartási munkák dokumentálásával és az előzményadatok tárolásával a szűrőrendszer lehetséges optimalizálásának elemzése a jövőben elvégezhető, ha elegendő adatanyag áll rendelkezésre. A karbantartó személyzet rendelkezésére áll egy olyan alkalmazás, amely könnyen hozzáigazítható az ügyfélspecifikus feltételekhez, és amely lehetővé teszi a folyamatértékek (nyomáskülönbség, meghatározott egységek átváltása) kiszámítását. A moneo RTM használatával már sikerült megelőzni a gépek és elszívórendszerek károsodását.

Összegzés:

A moneo | RTM segítségével minden célt sikerült teljesíteni:

- A berendezés áttekintése és részletes információk a vezérlőpulton

- Az adatok rögzítése a további optimalizáláshoz

- Az adatrögzítés elemzési lehetősége

- A szűrő állapotának folyamatos ellenőrzése

- E-mail értesítés a határérték megsértése esetén

A rendszer felépítése

- Nyomáskülönbség-érzékelő 4...20 mA kimenettel

- Kiértékelő rendszer és kijelző analóg jelekhez 4...20 mA (DP2200)

- IO-Link master (AL1350)

Vezérlőpult

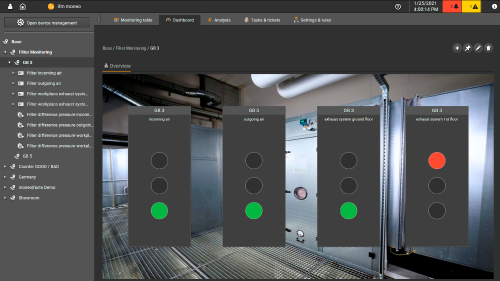

Kapjon áttekintést a moneo vezérlőpulton keresztül. A berendezés aktuális állapota a jelzőlámpa megjelenítő eszközén keresztül könnyen és egy pillantással ellenőrizhető. Ebben az esetben a négy felügyelt szűrő áttekinthetően megjelenik, és gyorsan képet ad az aktuális állapotról.

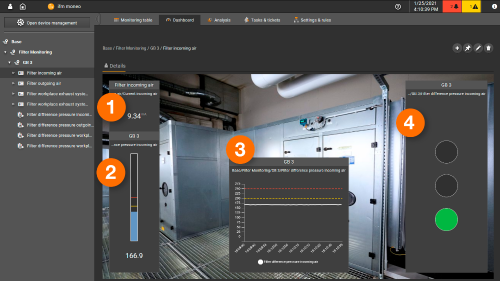

Egy másik vezérlőpult került létrehozásra, amely részletesen megmutatja egyetlen szűrő aktuális paramétereit a különböző eszközökben.

- A nyomáskülönbség-érzékelő nyers analóg értéke mA-ben

- Számított nyomáskülönbség Pa-ban

- Időben megjelenített nyomáskülönbség

- A szűrő aktuális állapotának jelzőlámpás kijelzése

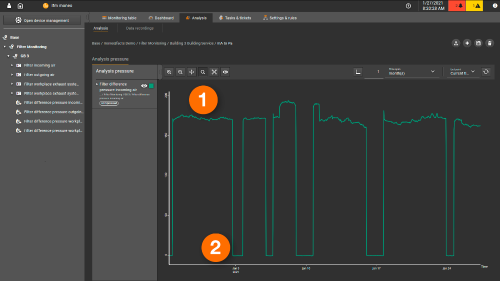

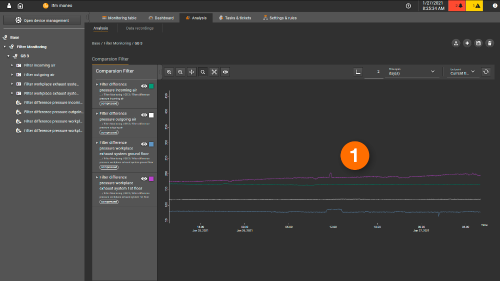

Elemzés

További részletek az elemzésen keresztül tekinthetők meg. Így a berendezés üzemideje visszamenőleg is nyomon követhető, ha hosszú távú értékelést végeznek.

- Berendezés üzem közben

- Berendezés üzemen kívül

Különböző értékelésekkel nagyon rövid idő alatt azonosítani lehet a trendet. Ebben az esetben például mind a négy szűrő nyomáskülönbségét két napon keresztül figyelték. A megjelenítésből látható, hogy az 1. emeleti elszívóegység szűrője (lila vonal) lassan eltömődik, ahogy a nyomáskülönbség lassan növekszik.

- Lila vonal, elszívóegység nyomáskülönbség-szűrője 1. emelet

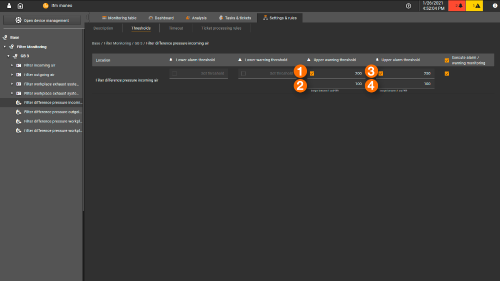

Tasks & Tickets: Start/Stop határértékek

Határértékek kezelése

Ezzel a funkcióval a moneo RTM-ben minden egyes folyamatértékhez egyedi határérték definiálható. Ebben az alkalmazásban úgy lett beállítva, hogy időben értesítse a karbantartó személyzetet, ha szűrőcserére van szükség.

A figyelmeztetési határérték elérésekor a személyzet értesítést kap a hamarosan szükséges cseréről, hogy azt időben be lehessen ütemezni. Az alkatrészeket legkésőbb a riasztási határérték elérésekor ki kell cserélni.

A ventilátorok indítási fázisában gyakran előfordulnak túllövések, és ezzel együtt a határértékek rövid idejű túllépéseire is. Annak megakadályozása érdekében, hogy ezek mindegyike azonnal figyelmeztetést vagy riasztást váltson ki, azok az indítási késleltetéssel elnyomhatók.

- A figyelmeztetési határérték küszöbértéke

- A figyelmeztetési határérték késleltetési ideje

- A riasztási határérték küszöbértéke

- A riasztási határérték késleltetési ideje

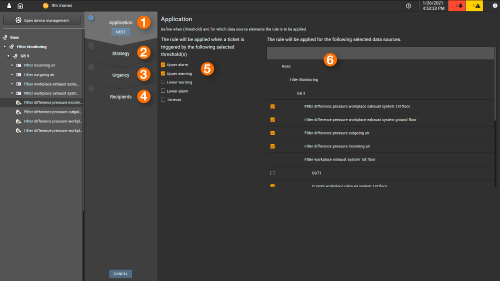

Ticket-feldolgozási szabályok kezelése

A Ticket-feldolgozási szabályok varázslóval könnyen meghatározhatók a figyelmeztetések és riasztások esetén alkalmazandó válaszstratégiák. Ebben a példában a figyelmeztetési és riasztási határértékek elérésekor a karbantartás címzettjeinek egy csoportja e-mailben értesítést kap, hogy a szűrőcsere küszöbön áll vagy sürgősen ajánlott.

- A határértékek (5) és az adatforrások (6) meghatározása

- Meghatározza, hogy melyik szabály kerül alkalmazásra

- Meghatározza, hogy a figyelmeztetés vagy riasztás milyen sürgősséggel történik

- Meghatározza az e-mail címzettek csoportját

- A releváns határértékek meghatározása

- A megfelelő adatforrások meghatározása

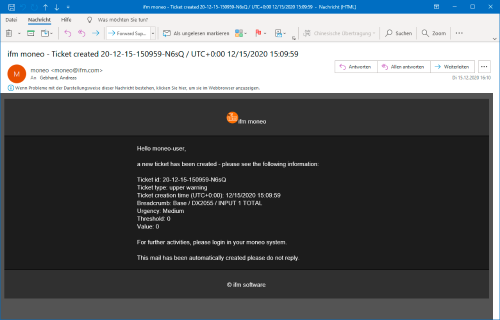

A moneo által generált e-mail már tartalmazza az első információkat a létrehozott ticket-ről:

- Az érintett adatforrás

- Érték túllépése vagy el nem érése

- Ticket prioritása

- Időbélyegző

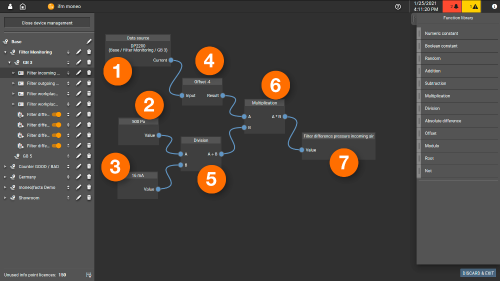

Calculated Values:

A folyamatadatok a számított értékeken keresztül tovább feldolgozhatók. Ebben a felhasználási esetben az érzékelő által szolgáltatott analóg áramjel Pascal mértékegységben megadott nyomásértékké kerül átalakításra. A 4 mA érték 0 Pa-nak, a 20 mA érték pedig 500 Pa-nak felel meg.

Nyomáskülönbség [Pa]= nyomáskülönbség analóg áramértékként [mA] - 4mA * (500 Pa / 16 mA)

- Nyomáskülönbség analóg áramértékként az érzékelőtől (4...20 mA)

- Az érzékelő maximális mérési tartománya (500 Pa = 20 mA)

- Áramtartomány analóg értéke (20 mA - 4 mA = 16 mA)

- Offset analóg érték (4...20 mA és 0 ... 16 mA között)

- Számítási tényező az áram Pascallá való átalakításához

- Az áramérték (0...16 mA) szorzata a tényezővel

- Eredmény - nyomáskülönbség Pascal-ban (Pa)