Supervisión del nivel mediante un sistema de control de reposición en una instalación de encapsulado

Visualización y análisis de los niveles de llenado con moneo RTM, así como control de los procesos logísticos internos

Mediante la mezcla de resina con endurecedor obtenemos resina de moldeo, que es un componente esencial para la fabricación de sensores. El encapsulado de los componentes electrónicos con estos materiales sirve de protección contra golpes, vibraciones y humedad.

La disponibilidad de resina y endurecedor en bidones es un factor determinante para el desarrollo fiable del proceso de producción y la obtención de productos de calidad. A fin de lograr estos objetivos, es necesario un control de los niveles de llenado de estos bidones. También la automatización de los procesos logísticos internos de reposición del material es un requisito indispensable.

Situación inicial

Hasta ahora, el nivel de llenado actual de los bidones que contienen los componentes es supervisado mediante un sistema de control interno de la instalación. Este sistema informa de la necesidad de cambiar el bidón emitiendo una señal luminosa. Si se requiere la reposición del material, se debe enviar una solicitud por correo electrónico al almacén central. No existe un sistema de control automatizado para la reposición.

El suministro de los materiales con demasiada antelación es otro de los inconvenientes, pues podría dar lugar a que se utilicen componentes más allá de su fecha de caducidad.

Además, la resina y el endurecedor se deben adaptar al clima del entorno de producción antes de su uso. Especialmente en los meses más fríos, una entrega del material a muy corto plazo podría suponer un problema, pues no quedaría tiempo suficiente para esta adaptación.

Objetivo del proyecto

Ahora el suministro de materias primas en la instalación se debe organizar atendiendo a las necesidades. Esto implica el control de los niveles de llenado de los bidones. Además, el proceso de solicitud de reposición de materias primas se debe desarrollar de forma automática, de modo que estén disponibles para su uso cuando realmente sea necesario.

Ejecución

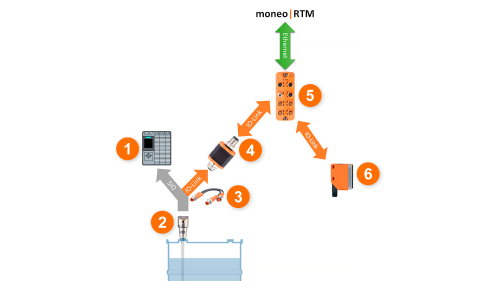

El software moneo RTM se instala de forma centralizada en un servidor. El maestro IO-Link se conecta al servidor a través de una VLAN interna dentro de la red informática de la empresa. Los sensores de nivel están conectados al maestro IO-Link a través de IO-Link.

Los sensores ya están montados en la instalación y transmiten el valor del nivel actual al sistema de control de esta instalación. Con la ruta en Y de ifm, fue posible la implementación de este caso práctico sin tener que intervenir en el sistema de control original de la instalación.

moneo RTM se conecta al módulo SAP MM* y al módulo SAP PM** a través de la interfaz SFI. moneo RTM envía a SAP alarmas/eventos previamente definidos a través de la interfaz SFI. Dependiendo del proceso, el posterior procesamiento se desarrollará en el módulo SAP MM o PM.

La infracción de un valor límite activa el proceso de solicitud de pedido al almacén central, que se encuentra a varios kilómetros de distancia. Este proceso finaliza con la disponibilidad del material necesario en la instalación. En este momento, el sensor de nivel informará de que el bidón está nuevamente lleno. Este conjunto de operaciones se denomina control de reposición SFI.

*Módulo SAP MM = módulo "Material Management" para la planificación y el control de los flujos de materiales de una empresa

**Módulo SAP PM = módulo "Plant Maintenance" para la gestión de todas las órdenes de mantenimiento de una empresa

Proyecto completado con éxito

- Optimización de los procesos, desde el mantenimiento basado en el tiempo hasta el control de los procesos logísticos internos

- Conexión al sistema SAP a través de la interfaz SFI

- Automatización del proceso interno de reabastecimiento de materias primas en SAP mediante un sistema de control de reposición SFI

- Información detallada sobre los niveles de llenado mediante el registro de los valores de los sensores, así como visualización clara gracias al software moneo

- Reacción rápida ante los cambios en los parámetros del proceso gracias a la gestión de alarmas integrada

- Relleno de fluidos acorde a las necesidades mediante procesos automáticos de reposición

- Identificación de los valores límite por exceso y por defecto

- Optimización del grado de utilización de la instalación garantizando la disponibilidad de las máquinas y aumentando la calidad del proceso

- Conversión de los valores de los sensores en información relevante para el proceso utilizando el modelado de datos (valores calculados)

Estructura del sistema

En esta aplicación están disponibles dos bidones; cada uno provisto de un sensor de nivel. En consecuencia, se necesitan dos unidades de los componentes 3 y 4.

Panel de control

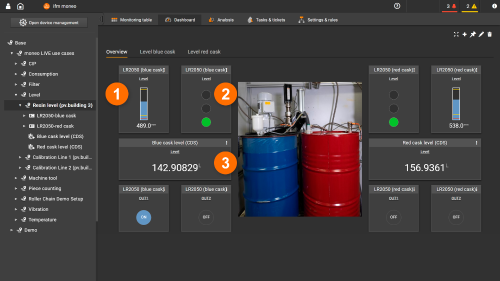

El panel de control proporciona al usuario una visión general de todos los valores del proceso relevantes.

- Nivel actual del depósito en mm

- Indicación tipo semáforo del valor de aviso y alarma del nivel

- Cantidad actual de llenado del depósito en litros

Análisis

A través del análisis se puede consultar el consumo histórico hasta la actualidad. Esto permite sacar conclusiones sobre la explotación de la instalación. Además, se puede hacer una estimación de la vida útil de un bidón. La disponibilidad de esta información contribuye a optimizar los procesos internos de logística, garantizando un suministro sin interrupciones.

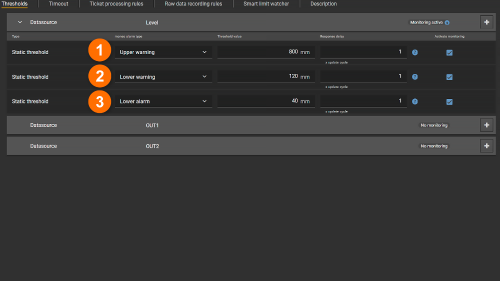

Reglas de procesamiento de tickets

Para ambos sensores de nivel se definen valores para los límites inferiores de aviso y alarma. Estos se obtienen a partir de valores de mantenimiento en la práctica.

- Límite superior de aviso = restablecimiento de todos los tickets tras la sustitución del bidón

- Límite inferior de aviso =reposición y disponibilidad de un nuevo bidón en la instalación

- Límite inferior de alarma = sustitución del bidón en la instalación

Administración de reglas de procesamiento de tickets

El asistente de reglas de procesamiento de tickets facilita la definición de estrategias que se deben adoptar cuando se generan avisos y alarmas.

En el siguiente caso, el procesamiento de tickets se realiza a través de la interfaz SFI en el módulo SAP MM y PM. Si no se alcanza el valor límite del nivel de llenado, se informa de esta infracción al módulo SAP MM o PM a través de la interfaz SFI, a la vez que se recibe un mensaje en moneo. En este caso, el proceso de control de reposición se activa automáticamente.

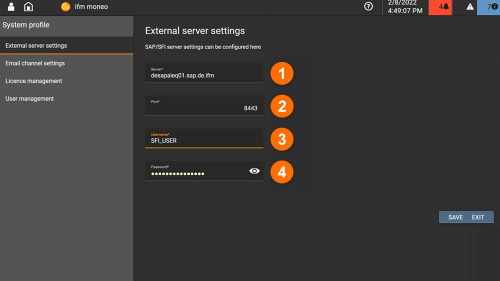

Conexión de moneo al sistema SAP

- Dirección del servidor SAP/SFI

- Puerto del servidor SAP/SFI

- Usuario SAP/SFI

- Contraseña de usuario SAP/SFI

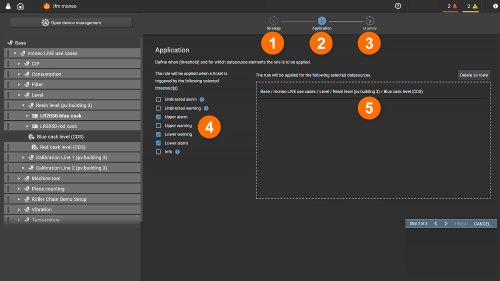

Configuración de la regla de procesamiento de tickets

- Define qué regla se aplica

- Definición de valores límite (4) y fuentes de datos (5)

- Define la urgencia de avisos o de alarmas

- Definición de los valores límite pertinentes

- Definición de las fuentes de datos correspondientes

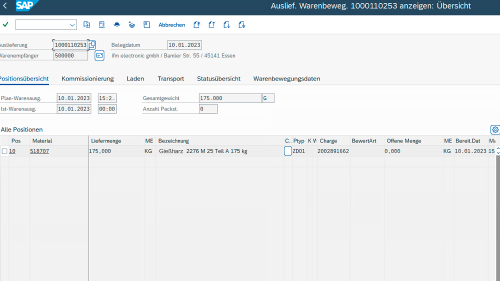

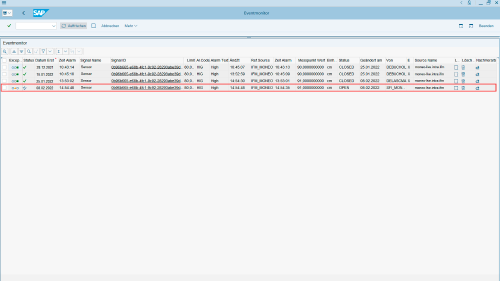

Mensaje en el sistema SAP

Documento de recepción de material en el módulo SAP MM

Orden de mantenimiento en el módulo SAP PM

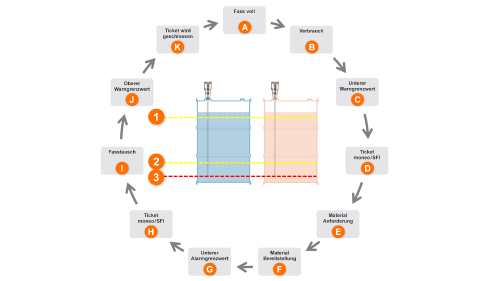

Control de reposición SFI

Mediante el sistema de control de reposición SFI se solicitan y suministran los consumibles de forma automática. Si el valor no alcanza el límite inferior de aviso definido para un bidón, se crea un ticket de aviso en moneo. Este ticket se transmite al sistema SAP mediante la regla de procesamiento de tickets previamente configurada. En este caso, se trata del módulo SAP MM. En el documento creado automáticamente se solicita el suministro del material requerido.

Este documento será procesado en el almacén central, desde donde se transporta el material correspondiente hasta el lugar de entrega. Si ahora el valor está por debajo del límite inferior de alarma, el responsable de la instalación podrá sustituir el bidón vacío por el bidón lleno suministrado. A fin de detectar el cambio de bidón, también se controla el valor límite superior de aviso de los bidones. Si se supera el valor límite superior, concluirá la infracción del valor límite inferior que se produjo originalmente en moneo y en el módulo SAP MM.

Con el objetivo de garantizar que no se produzcan infracciones de los valores límite durante la sustitución de bidones u otra tarea de mantenimiento, un sensor óptico se encarga de supervisar el estado de cierre de la puerta, detrás de la cual se encuentran los dos bidones. Si se abre la puerta, el valor del proceso del sensor se sobrescribirá durante el tiempo que se mantenga la puerta abierta. Esto se realiza con el modelador de flujo de datos.

- Valor límite superior de aviso

- Valor límite inferior de aviso

- Valor límite inferior de alarma

- El bidón está lleno

- El contenido del bidón se consume durante el proceso de producción

- El nivel de llenado alcanza el límite inferior de aviso

- Se genera un ticket en moneo y se envía al sistema SAP a través de la interfaz SFI. Paralelamente, se cierra el ticket correspondiente a la superación del límite superior de aviso por el último cambio de bidón

- Se solicita el material nuevo en el sistema SAP y se genera un ticket en el almacén central de ifm

- El material nuevo se transporta dentro del propio centro logístico de ifm hasta el lugar de entrega

- El nivel de llenado alcanza el límite inferior de alarma

- Se genera un ticket en moneo y se informa al responsable de la instalación sobre la necesidad de sustituir el bidón a través del módulo SAP PM

- El bidón vacío se cambia por el bidón lleno suministrado

- El nivel de llenado alcanza ahora el valor límite superior de aviso por la sustitución del bidón

- Cuando se alcanza el valor límite superior de aviso, se cierra el ticket correspondiente a la infracción del límite inferior de aviso

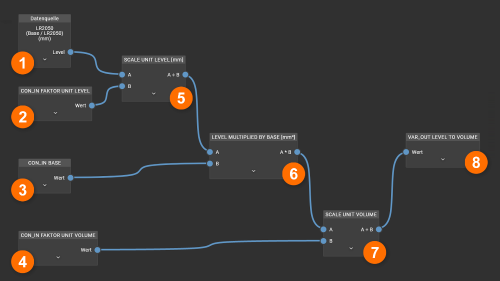

Calculated Values: valores calculados

El siguiente valor se calcula adicionalmente en función del nivel.

Cantidad actual de llenado del depósito en litros

Como se conoce la superficie base del bidón, la cantidad de llenado puede determinarse simplemente utilizando "Superficie base x nivel de llenado".

- Nivel actual del depósito en mm

- Factor de conversión de la unidad de la fuente de datos, aquí 1 = mm

- Superficie base del recipiente en mm²

- Factor de conversión de la unidad de la salida, aquí 1.000.000 = litros

- Escalado de la unidad en mm

- Superficie base en mm² por nivel en mm = volumen en mm³

- Escalado de la unidad de salida de mm³ a litros (dm³)

- Volumen en litros como resultado del cálculo

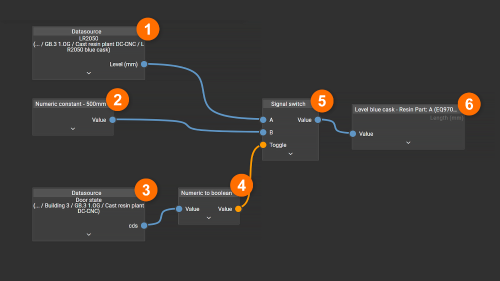

Corrección del valor del proceso con la puerta abierta

Con el fin de evitar errores en los pedidos debido a una activación involuntaria del valor límite durante las sustituciones de bidón u otra operación de mantenimiento en los bidones de resina de moldeo, se mantendrá la puerta bajo supervisión aplicando el siguiente modelo de flujo de datos:

- Nivel actual del depósito en mm (valor de entrada)

- Constante definida por la que se debe sobrescribir el valor de salida

- Entrada trigger para activar la corrección

- Bloque de función "Doble a booleano": conversión del valor numérico en un valor booleano: verdadero = 1/falso = 0

- Bloque de función "Multiplexor": la entrada "A" se emite en cuanto la entrada de conmutación sea "Falso=0" o la entrada "B" se emite en cuanto la entrada de conmutación sea "Verdadero=1"

- Resultado (valor de salida)