Elevada disponibilidad para la manipulación de materiales a granel

Supervisión de las vibraciones del accionamiento de la rueda de cangilones

Transparencia

Reducción

de los tiempos de puesta en marcha

Aumento

de la disponibilidad de las instalaciones

Resultados

- Diagnóstico de vibraciones de los componentes del accionamiento

- Detección a tiempo de las necesidades de mantenimiento

- Disminución de paradas imprevistas

- Elevada disponibilidad

El reto

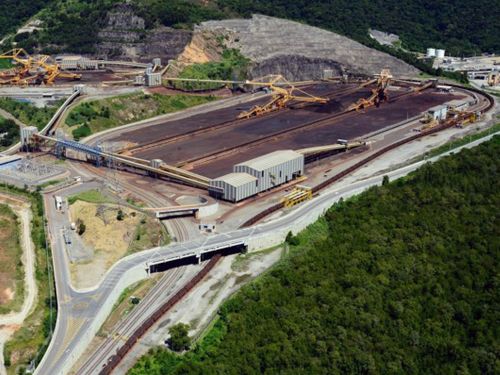

Las cintas transportadoras trasladan el mineral hasta las escombreras y de vuelta hasta los buques de carga. Para ello se utilizan las llamadas apiladoras-recogedoras o recogedoras de rueda de cangilones. Estos equipos, que combinan la función de recoger y apilar, recogen el mineral por medio de una gran rueda de cangilones que gira sobre el material a granel. El mecanismo de accionamiento de la rueda de cangilones es un elemento esencial en estas máquinas. Algunas de las paradas imprevistas ocurridas en el pasado han requerido reparaciones muy prolongadas.

El trasfondo de estos fallos era la incapacidad de realizar un mantenimiento en tiempo real. Antes, las vibraciones inusuales en el accionamiento se detectaban demasiado tarde o no se detectaban en absoluto. Los prolongados periodos de mantenimiento repercutían negativamente en la productividad de toda la instalación y generaban elevados costes. A fin de aumentar la disponibilidad de las recogedoras de rueda de cangilones, es necesario supervisar en tiempo real las vibraciones de motores y engranajes de modo que sea posible reaccionar inmediatamente en caso de avería inminente.

La solución: ¿por qué ifm?

El operador portuario cuenta ya con un historial de larga cooperación con ifm. Por tanto, ifm fue capaz de crear una solución personalizada que respondiera a los requisitos desde el principio del proyecto. La fiabilidad y calidad de la solución convencieron de inmediato. Los sensores de vibración VSP001 se instalan en el mecanismo de accionamiento y los datos registrados son evaluados en tiempo real por la electrónica de diagnóstico VSE151. Además, los sensores TS2229 junto con la electrónica de evaluación TP9237 se encargan de registrar la temperatura de los componentes críticos.

Como resultado, se logra una imagen transparente y clara del estado de los componentes críticos del accionamiento de las máquinas. Esto permite una mejor planificación de las medidas de mantenimiento, lo que contribuye a evitar paradas imprevistas. La eficiencia general de equipos aumenta gracias a la supervisión y el diagnóstico del estado de la máquina. Para poder evaluar aún mejor los datos del diagnóstico de las vibraciones, actualmente se está probando la plataforma IIoT moneo RTM. También se han instalado sistemas adicionales con sensores inductivos u ópticos. En el futuro, el operador portuario espera lograr una reducción considerable de las medidas de mantenimiento no planificadas a causa de averías en las instalaciones.