- moneo: IIoT 플랫폼

- Use cases

moneo RTM을 사용하여 생산된 양호 / 불량 부품 수 카운팅

PT 인라인 시스템에서 양호 / 불량 부품 카운팅

ifm prover에서는 압력 센서의 다양한 부속품이 자동화된 생산 설비에서 생산됩니다. 생산 프로세스가 끝나면 양호한 부품과 불량 부품이 분리됩니다.

소팅의 경우, 그리퍼 암 (arm)이 사용됩니다. 품질 관리의 목적을 위해 정량적 분포는 제품 품질 및 생산 프로세스를 평가하기 위한 분석이 가능도록 결정됩니다.

초기 상황:

생산량이 중앙에서 모니터링되지 않았으며 양호한 부품과 불량 부품의 볼륨이 기록되지 않았습니다. 생산 직원이 불량 부품의 존재를 통보받지 못했으며 불량 부품의 개요가 존재하지 않았습니다. 전체 프로세스에 투명성이 부족했습니다. 기록된 데이터 부족으로 계획 시나리오에 기반한 최적화가 가능하지 않았습니다.

프로젝트의 목적:

생산된 양호 및 불량 부품의 카운팅 및 분석, 제조 및 다운 스트림 프로세스의 최적화 (예 : 불량 부품 수리)를 통해 일관된 품질 보증 절차를 도입합니다.

구현:

moneo RTM은 ifm prover gmbh 서버 중앙에 설치되어 있습니다. 두개의 슈트 (chutes)를 사용하여 부품이 정렬되고 양호 / 불량 부품으로 분리됩니다. 컨베이어에 의해 운반되는 부품 수를 카운팅하기 위하여 포토 센서가 각 슈트에 설치되었습니다.

다기능 IO-Link 디스플레이에 두 카운터가 모두 표시됩니다. 이를 IO-Link 신호로 IO-Link 마스터에 전송합니다. IO-Link 마스터는 moneo RTM에 시각화, 계산 및 분석을 위한 프로세스 데이터를 제공합니다.

결과:

효율적인 품질 보증 프로세스가 구현되어 프로세스 및 제품 품질이 향상되었습니다. 다운스트림 수리가 최적화되었습니다. 이제 프로세스 값 변경에 신속하게 대응할 수 있습니다. 이 조치는 이미 효율적인 비용으로 입증되었습니다.

결론:

전환 덕분에 모든 목표가 달성되었습니다.

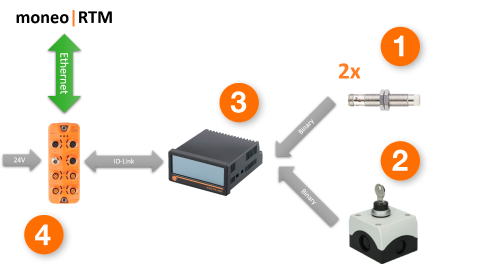

IO-Link 마스터가 있는 시스템 구조

- 유도형 센서 (IFC246: 양호 부품용 센서 1개 /불량 부품용 센서 1개)

- 재설정 옵션 (예: 키 작동식 스위치)

- 다기능 IO-Link 디스플레이 (DX2055)

- IO-Link 마스터 (AL1350)

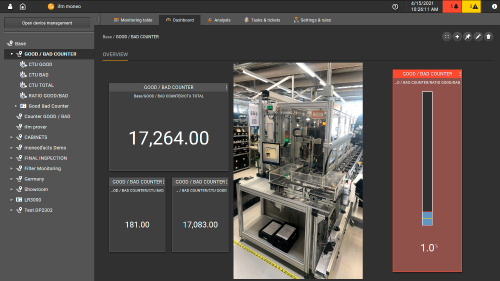

대시보드

moneo 대시보드에서 개요를 확인하실 수 있습니다. 대시보드는 사용자에게 이 설비에 대한 관련 프로세스 값 개요를 제공합니다.

- 현재 총 생산 수량 (양호부품 [2] 그리고 불량부품 [3]으로 계산됨)

- 불량 부품 카운터

- 양호 부품 카운터

- 불량 부품과 양호 부품의 비율

- 비율의 신호등 디스플레이 ( <0.5 % = green, >0.5 % 황색, > 1.0 % = 적색 )

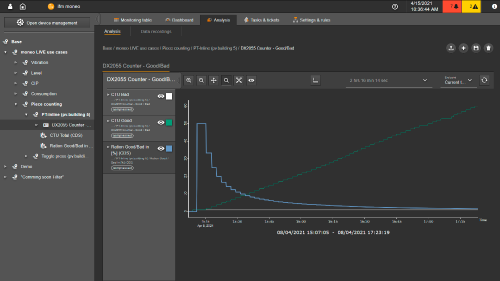

분석

분석 기능을 사용하면 기록된 과거 데이터와 비교하여 현재 상황을 상세하게 분석할 수 있습니다. 이를 통해 생산 및 품질 프로세스를 식별하고, 적절한 조치를 시작하여 효율성을 추적할 수 있습니다.

생산 프로세스에 따라 실내 온도 또는 공기 습도와 같은 환경 조건의 변화로 인한 품질 변동이 발생할 수 있습니다. 분석에 더 많은 프로세스 값을 포함시킴으로써 이러한 상관 관계가 감지됩니다.

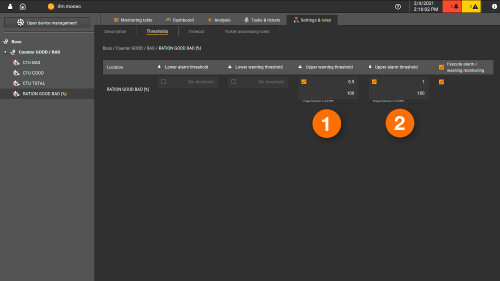

태스크 및 티켓: Moneo RTM으로 임계값 관리

임계값의 개별적인 세팅을 통하여, 정보 채널뿐만 아니라 다른 경보 및 에스컬레이션 레벨도 정의될 수 있습니다.

- 상위 경고 임계값

- 상위 알람 임계값

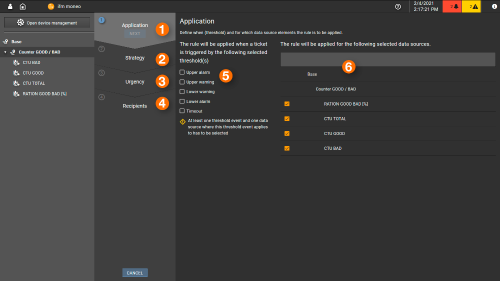

티켓 프로세싱 규칙 관리

내장된 wizard를 통한 경고 및 알람 규칙 정의

- 임계값 (5) 및 데이터 소스 (6) 정의

- 적용되는 규칙을 정의합니다.

- 경고 또는 알람 긴급도를 정의합니다.

- 이메일 수신자를 정의합니다.

- 관련된 임계값의 정의

- 해당 데이터 소스 정의

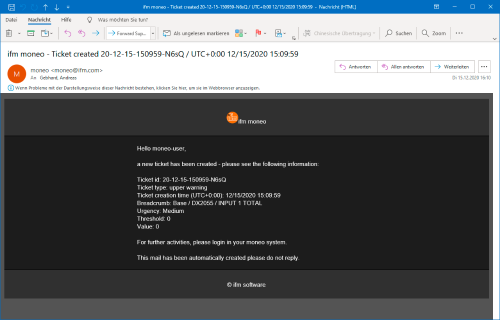

moneo 내에서 생성된 이메일에 티켓 정보가 이미 포함되어 있습니다.

- 해당 데이터 소스

- 초과되었거나 미달된 값

- 티켓 우선순위

- 타임스탬프

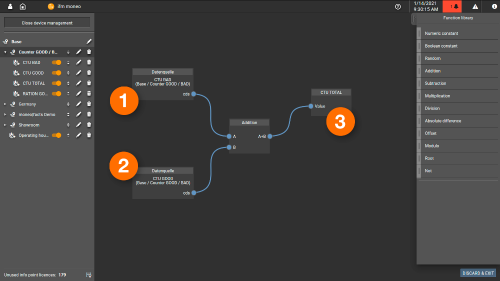

계산된 값

총 생산 수량

CTU BAD+CTU GOOD= CTU TOTAL

- 불량 부품 카운터 (CTU BAD)

- 양호 부품 카운터 (CTU GOOD)

- 총 생산량 (CTU TOTAL)

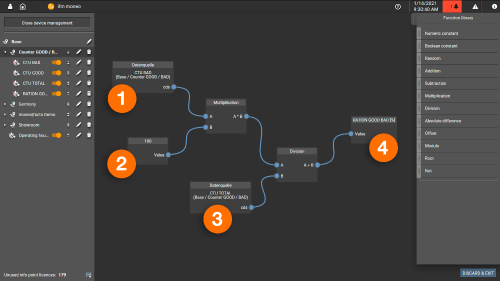

%) 단위의 양호 부품과 불량 부품의 비율

총 수량 대비 불량 부품 비율 계산

RATION GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- 불량 부품 카운터 (CTU BAD)

- 100% 고정

- 총 생산량 (CTU TOTAL)

- % 단위의 총 수량 대비 불량 부품 비율