Supervisión continua de zonas con niveles límite con el KQ10

Varios puntos de nivel en una sola carcasa

- Medición continua del nivel desde el exterior

- No interviene en el proceso ni sufre los efectos del fluido gracias a la detección sin contacto

- Tres puntos de nivel límite en un sensor

- Aumento de calidad gracias al aviso en caso de adherencias

- Interconexión de varios KQ10 mediante IO-Link

Supervisión continua de vacío y desborde

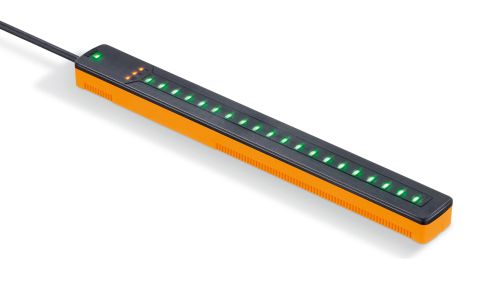

El KQ10 para la supervisión de zonas puede ver a través de todo tipo de paredes no metálicas y detectar así granulados y líquidos sin necesidad de contacto. Con ello se garantiza un uso exento de mantenimiento. Los valores de proceso, de 0 a 100 %, correspondientes a una longitud total de 250 mm sin espacios muertos, se pueden transmitir de manera continua a través de IO-Link. 20 indicadores LED muestran directamente en el sensor el nivel real de llenado en el interior del depósito. El rango de detección se puede ampliar combinando entre sí varios sensores KQ10.

Tres puntos de conmutación con solo un sensor

Con un solo sensor se pueden supervisar hasta tres puntos de nivel límite, lo que normalmente requería usar tres sensores, y ello al mismo tiempo que se efectúa una supervisión continua de zonas. A través de IO-Link se pueden ajustar los puntos de conmutación y otras funciones del sensor, como su comportamiento normalmente abierto/normalmente cerrado, la histéresis o la alineación y la superficie de detección.

Supervisión de nivel límite y supervisión continua del nivel

A diferencia de la solución convencional con dos sensores de nivel límite, uno en el extremo inferior (vacío) del depósito y otro en el extremo superior (desborde), un KQ10 individual ya cuenta con tres puntos de conmutación que permiten señalar los niveles de vacío, punto medio y desborde. De este modo se reduce la cantidad de sensores y el montaje resulta menos laborioso. También mide continuamente el nivel por zonas de 250 mm y lo envía, junto con los estados de conmutación, en forma de porcentaje a través de IO-Link. La presencia de pequeñas adherencias en el interior de las paredes del depósito no perturba la detección del nivel; sin embargo, cuando estas superan un cierto valor umbral, se pueden señalizar a través de una salida de conmutación o de IO-Link. Esta supervisión del estado es permanente y evita pérdidas de producción no planificadas.

¿Por qué el KQ10?

| Varios puntos de nivel límite en una sola carcasa |

Mide desde fuera del depósito |

Supervisión continua |

Independiente del fluido |

| Mucho menos esfuerzo de montaje y cableado pese al mayor rango de detección |

No sufre los efectos del fluido ni requiere acceder al depósito ni perforarlo |

Planificación precisa de los procesos posteriores y reacción rápida ante los cambios, como las adherencias |

El sensor se calibra fácilmente para los fluidos más diversos |

Depósitos pequeños

Industria

- Impresoras (vidrio, cerámica, 3D, etc.)

- Procesamiento de plásticos

Ventajas

- Sin consecuencias mecánicas ni químicas debidas al fluido

- Nivel de llenado exacto a lo largo de toda la altura

- Sin agujeros en el depósito

- Permite efectuar cálculos de previsión: ¿cuánto más puedo producir todavía?

Depósitos grandes

Fluido

- Líquidos

- Granulados

Ventajas

- Independiente del tamaño del depósito

- Posibilidad de combinar varios sensores a través de IO-Link

- Con un KQ10 se sustituyen varios puntos de nivel límite para supervisar vacío y desborde.

- Detecta y comunica de manera fiable el aumento de adherencias

Derivaciones/tubos

Fluido

- Líquidos

- Granulados

Ventajas

- Montaje sencillo en derivaciones

- Supervisión continua hasta en los tubos más finos, a partir de un diámetro de 10 mm

- Sus LED bien visibles permiten visualizar el nivel aunque los tubos sean opacos

Valor añadido gracias a IO-Link

|

Mejora de la calidad del producto y del proceso El control de calidad empieza al inicio del proceso de fabricación |

|

Minimiza los tiempos de parada Permite planificar el mantenimiento con más precisión y aumentar la eficiencia de la instalación |

|

Transparencia en los procesos Los valores medidos se transforman en datos inteligentes |

|

Aumenta la flexibilidad Adaptabilidad del proceso a variantes en los fluidos y en las formulaciones. |