- moneo: IIoT платформа

- Випадки використання

Оптимізоване технічне обслуговування деталей, що зношуються, на кінцевій випробувальній станції з moneo RTM

Якість продукції є важливим фактором успіху для ifm. З метою контролю якості проводиться остаточна перевірка датчиків тиску на різних робочих місцях в ifm prover. Використовуються різні типи виробничого обладнання. У деяких випадках електричний контакт між виробничим обладнанням і датчиками тиску, що тестуються, встановлюється через роз'єм M12. Постійне тертя, викликане підключенням датчиків, призводить до зносу гнізда на цьому роз'ємі. Отже, виробниче обладнання необхідно регулярно замінювати.

Початкова ситуація:

У випадку з роз'ємами M12, які використовувалися як виробниче обладнання, гнізда замінювалися через певні проміжки часу, тобто або передчасно, або занадто пізно. Фактична кількість виробленої продукції не враховувалася. Виробниче обладнання може вийти з ладу і спричинити незаплановану зупинку процесу, що призведе до збільшення витрат. Подальший аналіз не проводився.

Мета проекту:

Перехід від стратегії технічного обслуговування на основі часу до заміни зношених деталей на основі потреб за допомогою підрахунку кількості штук. Для цього операції підйому та закриття повинні визначатися, використовуючи датчики положення. При досягненні граничного значення має бути згенерована відповідна інформація (сигнал тривоги), щоб можна було вчасно замінити виробниче обладнання.

Впровадження:

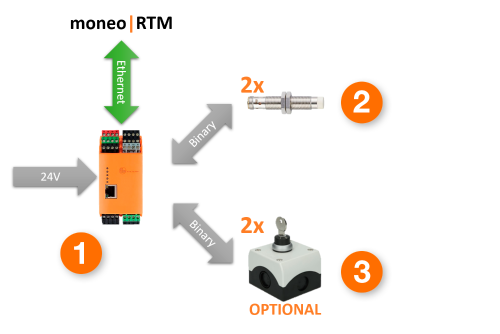

Завдяки наявній потужній ІТ інфраструктурі, moneo було встановлено як Windows installer на центральному сервері ifm prover gmbh для активації модуля moneo RTM.

В якості відповідного компонента була обрана діагностична електроніка VSE101 з широкого портфоліо автоматизації компанії ifm.

Для виявлення напруги використовувалися датчики положення та індуктивні датчики. Цикли зчитуються датчиками положення. На кулачковому пресі індуктивний датчик визначає положення важеля, а інший датчик визначає положення захисної кришки. Значення процесу, отримані від обох датчиків, дозволяють зробити висновки про кількість виробленого стисненого повітря на робочих місцях.

Результат:

Переваги моніторингу вироблених кількостей з moneo RTM

Зміна стратегії технічного обслуговування з обслуговування, основаного на часі, на обслуговування, основане на кількості була успішно впроваджена. Завдяки цьому весь процес був оптимізований. Виробниче обладнання замінюється лише тоді, коли це необхідно через зношеність. Це позитивно впливає на використання ресурсів при технічному обслуговуванні, а також на якість продукції, оскільки випробування проводяться на повністю функціональному виробничому обладнанні. Як результат, уникаються відхилення, краще використовуються ресурси та заощаджуються витрати.

У підсумку:

Ці особливості та сервіси moneo RTM надають додаткову цінність у моніторингу вироблених обсягів:

- Перетворення значень датчиків у релевантну для процесу інформацію, використовуючи моделювання даних - розрахункові значення

- Детальна візуалізація всіх датчиків в процесі за допомогою функції індивідуальної приладової панелі

- Детальна інформація про стани фільтрів за допомогою фіксування значень датчиків

- Швидка реакція на зміну параметрів процесу завдяки інтегрованому управлінню сигналом тривоги

- Заміна фільтрів на основі потреб завдяки цілеспрямованому аналізу історичних даних та зменшенню використання ресурсів

- Визначення граничних значень, які перевищені або не досягнуті

- VSE діагностична електроніка для датчиків вібрації

- Індуктивний датчик

- Кнопка з ключем для скидання лічильника

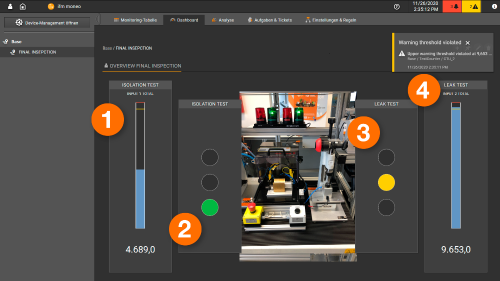

Приладова панель moneo RTM візуалізує процеси всіх підключених датчиків. Вона надає користувачеві огляд усіх важливих значень процесу для цієї установки.

- Поточний підрахунок (перевірка ізоляції)

- Світлофорне відображення попереджувальних та тривожних значень (перевірка ізоляції)

- Світлофорне відображення попереджувальних та тривожних значень (перевірка герметичності)

- Поточний підрахунок (перевірка витоків)

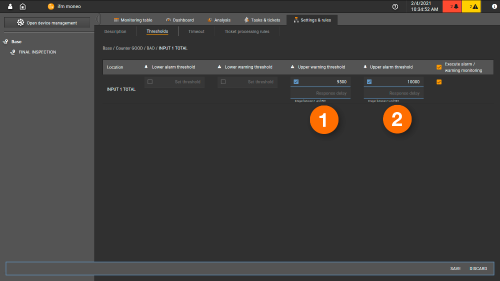

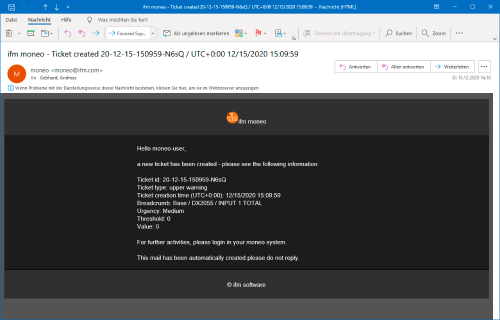

У цьому застосуванні індивідуальні порогові значення визначаються для всіх значень процесу, використовуючи moneo RTM. Коли вони досягаються, технічний персонал автоматично отримує повідомлення по електронній пошті і може запланувати заміну відповідно.

Також можна визначити порогову значення попередження. Коли це порогове значення досягається, співробітники знову автоматично отримують повідомлення електронною поштою про необхідну заміну. Тепер деталі мають бути замінені щонайпізніше.

- Верхнє порогове значення попередження

- Верхнє порогове значення сигналу тривоги

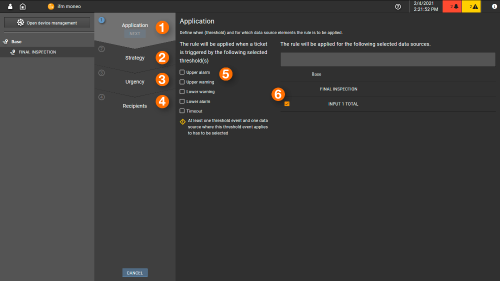

Майстер правил обробки квитків дозволяє користувачам легко визначати правила попереджень і сигналів тривог. У цьому застосуванні група одержувачів електронної пошти у відділі технічного обслуговування отримує сповіщення, коли досягається порогове значення попередження.

Додаткове правило сповіщає відповідальний виробничий персонал про досягнення порогового значення сигналу тривоги.

- Визначення порогових значень (5) та джерел даних (6)

- Визначає, яке правило застосовується

- Визначає терміновість попередження або сигналу тривоги

- Визначає одержувачів електронної пошти

- Визначення відповідних порогових значень

- Визначення відповідних джерел даних

Електронний лист, згенерований у moneo вже містить інформацію про квиток:

- Джерело даних, на яке вплинуло

- Значення, яке перевищено або не досягнуто

- Пріоритетність квитка

- Позначка часу