Coca-Cola – Digitaliseret påfyldning helt ned til sensoren

Forebyggende vedligeholdelse ved hjælp af ifm IO-Link sensorer

Coca-Cola, verdens største drikkevareproducent, driver over 50 tapperier alene i Vesteuropa. For hurtigt og præcist at håndtere vedligeholdelse og fejl digitaliserer gruppen alle fyldesystemer og udvikler en digital tvilling til dette formål. Dette gør det muligt at overvåge produktionsprocesserne i realtid og optimere dem med det samme, hvis det er nødvendigt – også eksternt fra hvor som helst i verden. Coca-Cola arbejder tæt sammen med automationsspecialisten ifm for at udvikle de nødvendige pålidelige sensorer.

Edelstal i Østrig er hjemsted for en af flagskibs-lokationerne. "Vi er et licenseret tapperi for Coca-Cola og tapper næsten alle produkter her”, forklarer Christian Kohlhofer, fabrikschef hos Coca-Cola HBC Østrig. Med en årlig tapning på over 500 millioner liter drikkevarer er fabrikken en af koncernens største.

”Vi fokuserer i stigende grad på automation og digitalisering. Meget af det, vi implementerer, bliver også senere implementeret af koncernens andre fabrikker", siger Christian Kohlhofer.

Tapperiet i Edelstal fungerer også som en beredskabsfabrik: Hvis der opstår produktionsflaskehalse på andre steder, kan den østrigske fabrik træde til og hjælpe.

Tilstandsovervågning forhindrer uplanlagte driftsstop.

Systemtilgængelighed er en topprioritet for den internationale drikkevareproducent. ”På vores lokation opdager vi straks enhver systemnedetid”, forklarer fabrikschefen.

Fabrikken følger principperne for rettidig produktion i stedet for at producere til lager. Derfor er forebyggende vedligeholdelse med tilstandsovervågning så vigtig. Med andre ord overvåges maskiners og systemers tilstand konstant, så vedligeholdelse kan udføres præcis, når det er nødvendigt. Sensorers data i realtid bruges til hurtigt at opdage slid, skader og andre vedligeholdelsesbehov. Målet er at undgå uplanlagte driftsstop, reducere vedligeholdelsesomkostninger og forlænge systemernes levetid. Moderne teknologier som IO-Link, IoT (Internet of Things) og maskinlæring gør det muligt at planlægge vedligeholdelsesarbejde til præcis det rette tidspunkt – hverken for tidligt eller for sent.

”De mange installerede sensorer gør det muligt for os at øge systemtilgængeligheden betydeligt”, siger en begejstret Kohlhofer. ”Vedligeholdelse er ikke længere tidsbaseret, men tilstandsbaseret. Det reducerer vores omkostninger markant.”

IO-Link-sensorer overvåger komplekse processer.

Sensorer med IO-Link-interface er det foretrukne valg, når det gælder digitalisering af systemer. Disse intelligente sensorer bruger en standardiseret, tovejskommunikationsgrænseflade til at kommunikere med controllere og andre systemer. I modsætning til konventionelle sensorer muliggør de ikke kun udveksling af simple kontaktsignaler, men også omfattende procesdata og diagnostisk information. Da overførslen af måleværdierne er digital og ikke analog, er den også støjfri og nøjagtig, da der ikke opstår konverteringstab som ved analog transmission.

Sensorerne er nemme at installere og konfigurere og leverer præcise data i realtid. Acyklisk tilgængelige diagnostiske data som minimums- eller maksimumsværdier, forureningsgrad eller fejl som ledningsbrud eller kortslutninger understøtter optimalt tilstandsbaseret vedligeholdelse. IO-Link-sensorer sikrer også høj fleksibilitet og effektivitet i automation. Deres høje kompatibilitet gør det muligt at integrere dem problemfrit i eksisterende systemer og nemt indarbejde dem i IT-niveauet via digital kommunikation.

Et eksempel er brugen af IO-Link vibrationssensorer i dåseforseglingsprocessen. ”Kvaliteten i dåseforseglingsprocessen handler om tusindedel af en millimeter”, forklarer Gerhard Wieszmüllner, vedligeholdelses- og reservedelschef hos Coca-Cola HBC Østrig. ”ifm’s intelligente IO-Link-sensorer gør det muligt for os at opdage de mindste vibrationsafvigelser og dermed garantere en komplet, permanent forseglet dåse”, siger han.

ifm’s IO-Link ventilsensorer bruges på flaskevaskesystemets klapventiler. "Vi bemærker på forhånd, hvis en tætning er brudt eller skal udskiftes – uden et tab af materialer," siger Gerhard Wieszmüllner. "Det betyder for eksempel, at vi ikke behøver at tømme nogen alkaliske bade og dermed kan undgå langvarige maskinnedetider. Dette sparer tid og penge.”

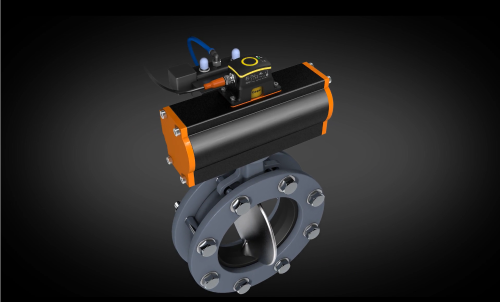

Billede 1: IO-Link-kompatible ventilsensorer registrerer ikke blot klappositionen, men opdager også slid, blokeringer eller ophobning på ventilerne og understøtter dermed forebyggende vedligeholdelse.

Billede 2: LED-signallamper giver et hurtigt overblik over maskinens status på stedet.

Billede 3: En trådløs vibrationssensor på cirkulationspumpen til pålidelig, intermitterende overvågning af den samlede vibration i overensstemmelse med DIN ISO 10816.

Ved kontinuerlig drift kan uplanlagte driftsstop medføre store omkostninger.

Decentraliserede IO-Link-moduler samler sensorsignalerne, samtidig med at de giver et detaljeret indblik i den digitale sensor fra IT-siden, hvilket muliggør omfattende diagnose.

Digital tvilling via Y-stien

Alle systemets sensordata registreres for nøjagtigt at kunne vurdere maskinernes og deres komponenters tilstand. Y-stien bruges til at opdele sensordata i to spor i realtid: det første spor overfører data til PLC’en, som varetager den konventionelle styring og regulering af systemet. Samtidigt kanaliseres de digitale sensordata til IT-niveauet via en anden sti. Hos Coca-Cola overføres signalerne fra de mange sensorer automatisk på denne måde til IT-platformen "Pocket Factory". Som en digital tvilling afspejler dette virtuelle billede det virkelige system nøjagtigt og opdateres løbende med realtidsdata.

Digitalisering helt ned til sensorniveau giver Coca-Cola fuld gennemsigtighed over sin globale produktion. Den digitale tvilling, baseret på data fra ifm's IO-Link-sensorer, muliggør tilstandsbaseret vedligeholdelse af systemerne. Maskinlæring og kunstig intelligens bruges til hurtigt at forudsige slid, produktionsfejl og andre uregelmæssigheder i processen.

"Disse data gør det muligt for os at udføre de rigtige vedligeholdelsesforanstaltninger proaktivt og på det optimale tidspunkt for at sikre produktkvaliteten," forklarer Wieszmüllner. Dette forhindrer uplanlagte nedetid, minimerer omkostninger og garanterer høje kvalitetsstandarder.

Et andet vigtigt aspekt af digitalisering hos Coca-Cola er bæredygtighed. Ved at bruge digitale teknologier kan koncernen reducere sit økologiske fodaftryk. For eksempel muliggør præcis overvågning og kontrol af produktionsprocesser en mere effektiv udnyttelse af ressourcer som vand og energi. Dette gavner ikke kun miljøet, men hjælper også med at reducere omkostningerne.

Cybersikkerhedskrav opfyldt

Cybersikkerhed spiller en central rolle i et produktionsanlæg som Coca-Colas, da det ikke kun er vigtigt at beskytte følsomme virksomhedsdata, men også at beskytte kritiske produktionsprocesser mod uautoriseret adgang og manipulation. Den stigende netværksforbindelse af maskiner og systemer i Industri 4.0 øger risikoen for cyberangreb på infrastrukturer.

Et vellykket angreb kan ikke blot resultere i produktionsnedbrud, men også betydelig økonomisk skade eller tab af omdømme. Produktionsanlæg bruger også ofte systemer, der behandler produktionskritiske data til kvalitetssikring eller for at øge effektiviteten. Beskyttelse af disse data sikrer, at virksomhedshemmeligheder beskyttes, og at processer kører sikkert og stabilt. I et stærkt reguleret miljø som Coca-Colas skal alle komponenter, inklusive sensorer, opfylde strenge cybersikkerhedskrav for at sikre sikker drift af fabrikken og produktionsintegritet.

"I samarbejde med vores interne cybersikkerhedsteam har ifm fundet måder at overholde alle standarder på," roser fabrikschef Christian Kohlhofer. "Data gemmes, behandles og analyseres på en måde, så alle retningslinjer for cybersikkerhed overholdes."

Tæt partnerskab med ifm

Coca-Cola har i mange år arbejdet tæt sammen med ifm som automationspartner på sin østrigske lokation. Fabrikschef Christian Kohlhofer roser dette partnerskab: ”ifm’s slogan er ”Close to you”. Dette stemmer overens med vores virksomhedsværdi "Vi frem for jeg". Vi arbejder godt sammen og er begge ivrige efter at finde hurtige løsninger,” siger lederen. "ifm er der altid, når du har brug for det, og responstiden er ekstremt hurtig, når der er problemer."

Maksimal gennemsigtighed: Den digitale tvilling giver global adgang til påfyldningssystemet helt ned til den digitale IO-Link-sensor. Anomalier opdages hurtigt.

Konklusion

Digitalisering og automatisering hos Coca-Cola er en løbende proces, der styrer koncernen mod fremtiden. Ved at bruge den nyeste teknologi og arbejde tæt sammen med partnere som ifm kan Coca-Cola øge effektiviteten, optimere sine produktionsprocesser og sikre kvaliteten af sine produkter. Samtidig bidrager digitalisering til at forbedre bæredygtighed og reducere miljøpåvirkningen. Det klare fokus på innovation og løbende forbedring betyder, at partnerskabet mellem Coca-Cola og ifm er ideelt rustet til at fortsætte med succes i fremtiden.