IO-Link: globalny, otwarty standard komunikacji

Wyższa wydajność. Mniej wysiłku.

Czujniki IO-Link firmy ifm otwierają przed użytkownikiem zupełnie nowe możliwości. Od łatwej i szybkiej konfiguracji przez dodatkowo dostępne dane z monitoringu urządzenia, po przejrzystość procesu od poziomu urządzenia do oprogramowania ERP: IO-Link oferuje przekonywający wzrost wydajności i oszczędności kosztów. Sprawdź to osobiście!

Wyniki te zostały osiągnięte przez klientów, którzy wcześniej korzystali ze standardowego, równoległego okablowania czujników analogowych i wynikały przede wszystkim ze znacznego skrócenia czasu montażu, niższego zapotrzebowania na komponenty i łatwiejszej integracji ze sterownikiem.

Technologia IO-Link została opracowana przez wiodących producentów czujników, aktuatorów i sterowników. Wynikiem tego jest znormalizowany i niezależny od magistrali obiektowej interfejs do automatyzacji. Dzięki temu użytkownik ma do dyspozycji połączenia punkt-punkt bez skomplikowanego adresowania.

Łatwa konfiguracja, szybka wymiana czujnika

Urządzenia IO-Link są po prostu podłączane np. za pomocą konektora M12. W związku z tym wykluczone są usterki wynikające z nieprawidłowego okablowania. Ponieważ do transmisji danych mogą być stosowane standardowe kable przemysłowe, zmniejsza się różnorodność wymaganych kabli. Ponadto tylko jeden kabel musi prowadzić z powrotem do sterownika PLC, a dzięki IP69K wiele masterów IO-Link można zastosować bezpośrednio na obiekcie.

Jeśli używany jest master IO-Link, przechowuje on wszystkie parametry podłączonych czujników. Jeśli czujnik zostanie później wymieniony na identyczną jednostkę, przechowywane parametry są automatycznie zapisywane w nowym czujniku. Poszukiwanie wymaganych ustawień czujnika nie jest konieczne.

Ta wygodna wymiana plug and play jest możliwa dzięki unikalnej identyfikacji urządzenia w identyfikatorach dostawcy i urządzenia: Dzięki IO-Link możliwa jest kontrola urządzeń. Gwarantuje to, że urządzenia nie zostaną wymienione na nieodpowiednie jednostki.

Dokładna, odporna na zakłócenia transmisja mierzonych wartości

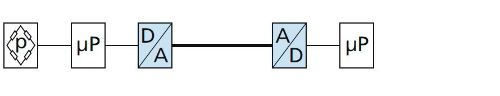

Wartości mierzone czujników konwencjonalnych są kilkakrotnie konwertowane na dane cyfrowe i analogowe przed końcową oceną w sterowniku PLC, co powoduje utratę dokładności mierzonych wartości. IO-Link transmituje dane w postaci czysto cyfrowej na podstawie sygnału 24 V i dzięki temu dane są bezstratne i nie korzystają z konwersji.

Ponadto transmisja sygnału jest niewrażliwa na oddziaływania zewnętrzne. Kable ekranowane i związane z nimi uziemienie nie są już potrzebne; dane mogą być przesyłane za pomocą standardowych kabli przemysłowych. Dzięki nowej technologii nie są już potrzebne nawet drogie karty wejść analogowych.

Higieniczne czujniki ciśnienia firmy ifm stale wykrywają poziom w zbiornikach ciśnieniowych. W przeszłości straty na konwersji i zakłócenia EM podczas transmisji sygnału analogowego poziomu powodowały niedokładności wskazania poziomu. Dzięki czysto cyfrowej transmisji wartości mierzonych za pomocą IO-link do sterownika jest teraz przekazywana dokładna, zmierzona wartość.

Niezależne od sterownika i magistrali obiektowej

Urządzenia IO-Link można integrować za pomocą masterów IO-Link z prawie każdą infrastrukturą magistrali obiektowych i systemów sterowania, zapewniając interfejsy między innymi do PROFINET, EtherNet/IP lub AS-i. Bloki funkcyjne PLC upraszczają programowanie. IO-Link został opracowany jako otwarty standard przez wiodących producentów z branży automatyki i jest stale ulepszany. Możliwe jest nawet podłączenie aktuatorów, takich jak wyspy zaworowe, do modułów IO-Link master. Wynikiem jest bardziej elastyczna i ograniczona infrastruktura instalacji.

Kilka wartości mierzonych w jednym urządzeniu

W zastosowaniach takich jak obiegi chłodzenia często wykrywane jest kilka wartości procesowych, aby zapewnić dokładną kontrolę procesu. W związku z tym konwencjonalny punkt pomiarowy zawiera kilka czujników, np. do wykrywania natężenia przepływu, ilości całkowitej i temperatury. Czujniki IO-Link mogą mierzyć i cyfrowo przesyłać więcej niż jedną wartość procesową. Czujnik przepływu z IO-Link byłby w stanie precyzyjnie wykryć wszystkie trzy wartości w jednym urządzeniu i transmitować je cyfrowo za pomocą standardowego kabla 3-żyłowego. Dzięki temu znacznie zmniejszają się koszty konfiguracji, montażu i przechowywania zapasowych czujników.

Zdalny dostęp do parametrów czujnika

Parametry urządzeń IO-Link można zmieniać za pomocą oprogramowania do parametryzacji, takiego jak moneo configure. Pozwala to na szybkie dostosowanie i skraca czas przestoju. Czujniki IO-Link można blokować za pomocą przycisków na czujniku lub zdalnie za pomocą oprogramowania. Blokady nie można dezaktywować bez oprogramowania, co wyklucza świadome lub nieświadome zmiany parametrów na czujniku. Oprogramowanie moneo configure pozwala użytkownikom na zapisywanie ustawień urządzenia i tworzenie protokołów ustawień.

Monitorowanie stanu / diagnostyka

IO-Link zapewnia, że transfer danych procesowych i diagnostycznych odbywa się jednocześnie. Acyklicznie uzyskiwane dane diagnostyczne, takie jak wartości minimalne lub maksymalne, lub błędy, takie jak przerwanie przewodu lub zwarcia, pozwalają na konserwację w oparciu o stan, zapewniając dłuższy czas pracy instalacji. Dane diagnostyczne są dostępne nawet podczas pracy.

Natężenie przepływu w obiegu chłodzenia jest dokładnie monitorowane za pomocą wbudowanych przepływomierzy elektromagnetycznych serii SM. W przypadku wystąpienia błędu dane diagnostyczne przesyłane są z mastera do sterownika. Uszkodzony czujnik jest jednoznacznie identyfikowany.

Wykrywanie mediów, piany i zabrudzeń

Zastosuj IO-Link i zobacz, co mierzy dany czujnik. Wiele inteligentnych czujników może być stosowanych wyłącznie jako czujniki binarne, np. do przekazywania sygnału przełączającego po osiągnięciu górnego lub dolnego poziomu. Poprzez zintegrowany interfejs IO-Link czujniki przekazują również aktualną wartość procesową. Pozwala to na przykład na rozróżnienie przez sterownik między produktem i środkiem czyszczącym. Możliwe jest również wykrywanie piany lub resztek zabrudzeń po procesach czyszczenia w celu ochrony instalacji i produktu.