Fraunhofer-Einrichtung – Forschen an einer effizienteren Batteriezellproduktion

2D-Vision-Sensor Dualis von ifm schaut bei Elektrodenfertigung genau hin

Die Elektromobilität befindet sich weltweit weiter auf der Überholspur. Allein zwischen 2020 und 2023 nahm der Anteil an zugelassenen E-Fahrzeugen von unter 5 auf voraussichtlich 18 Prozent zu – die Tendenz: klar steigend.

Allerdings: Damit die angestrebte Mobilitätswende auch in aller Gänze umgesetzt werden kann, braucht es vor allem eines: mehr Kapazitäten in der Produktion leistungsstarker Batterien. Und das recht bald. Die Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB will als Bindeglied zwischen Wissenschaft, Forschung und Wirtschaft dazu beitragen, dass die Entwicklung neuer, leistungsstarker Zellformate an Geschwindigkeit gewinnt.

Das Ziel für Europa ist gesetzt: Die EU möchte in Zukunft auf dem Markt der Batteriezellproduktion eine wichtigere Rolle einnehmen und hat sich zum Ziel gesetzt, bereits bis 2030 die Effizienz in der Produktion deutlich zu erhöhen. Unter anderem soll dazu der Ausschuss auf unter fünf Prozent gesenkt werden – ein ambitionierter Ansatz, wie Fabian Kux, wissenschaftlicher Mitarbeiter für Qualitätssicherung an der Fraunhofer FFB verdeutlicht: „Noch immer lassen sich in der Batteriefertigung weltweit hohe Ausschussraten entlang der gesamten Prozesskette erkennen.“ Rund 10 Prozent beträgt der Ausschuss in gut eingestellten Anlagen, im Hochlaufbetrieb kann die Quote mitunter noch höher liegen. „Unser Ziel ist es daher, die innovative und vor allem effiziente Batteriezellfertigung schneller voranzubringen“, so Kux.

Qualitätssicherung mittels 2D-Vision-Sensorik

Eine wichtige Rolle schreibt die FFB dabei schon jetzt der Automatisierungstechnik zu. „Ein relevanter Bestandteil unserer Forschung ist es, herauszuarbeiten, wie mithilfe von Sensorik die Qualität der Produkte und die Effizienz der einzelnen Prozessschritte weiter gesteigert werden können.“ Im Rahmen eines gemeinsamen Projektes mit ifm prüfen Kux und sein Team beispielsweise die Einsatzmöglichkeiten für den 2D-Vision-Sensor Dualis. Der Dualis erfasst Konturen und Flächeninhalte und vergleicht den Ist-Zustand mit der Sollvorgabe. So können kleinste Detailunterschiede wie zum Beispiel fehlende Halteklammern oder nicht gefräste Gewinde zuverlässig detektiert werden. Zudem lassen sich Flächendimensionen analysieren, wie etwa im konkreten Anwendungsfall die des aufgetragenen Slurrys, eine Paste aus Aktivmaterialien, Leitadditiven, Lösungs- und Bindemitteln. Ein fehlerhaftes Auftragen erfasst der Vision-Sensor zuverlässig und gibt eine Fehlermeldung aus. Der Prozess kann dann nachjustiert werden, um weiteren Ausschuss zu vermeiden und die Produktqualität im Fertigungsprozess hochzuhalten. Die Einbindung des Vision-Sensors ist denkbar einfach: Über die in der kostenfreien ifm-Software Vision Assistant enthaltenen geführten Parametrierassistenten kann der 2D-Vision-Sensor in den meisten Anwendungsfällen mittels Teach-Funktion und weniger Mausklicks parametriert werden.

Drei Applikationen für den Dualis

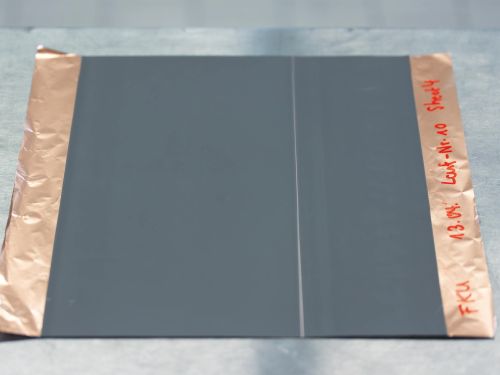

„Im Austausch mit ifm als Automatisierungsspezialist haben wir drei Applikationen identifiziert, für die der Dualis in Frage kommt“, so Kux. „In der ersten Applikation wird der frisch auf die Substratfolie aufgetragene Elektroden-Slurry in der Fläche auf Defekte hin untersucht. Denn Kontaminationen oder ausgelassene Bereiche wirken sich negativ auf die Sicherheit und die Leistungsfähigkeit der Zelle aus und müssen daher zwingend als Ausschuss identifiziert werden“, so Kux. „Im gleichen Schritt wird auch die Dimension der Beschichtung kontrolliert. Bei kontinuierlichem Auftrag wird die Breite des Films erfasst, bei intermittierendem Auftrag wird zudem noch die Länge gemessen.“

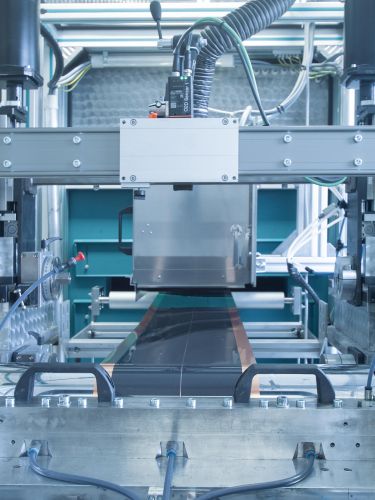

Zu Beginn des Fertigungsprozesses überwacht der Vision-Sensor Dualis (O2D5) den Auftrag des Slurrys. Auch eine beidseitige Überwachung wird in der Fraunhofer-Einrichtung erprobt.

Immer exakt gewickelt

Wird doppelseitig beschichtet kommt ein zweiter Dualis ins Spiel, der die Unterseite der Folie inspiziert.

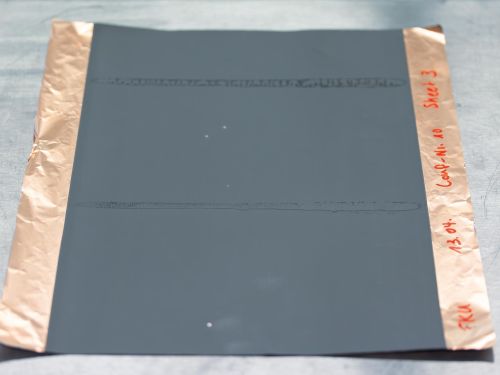

„In diesem Fall muss sichergestellt sein, dass der Slurry auf beiden Seiten deckungsgleich aufgetragen wird, um die erforderliche Qualität zu sichern.“ Im dritten Einsatzszenario erfasst der Dualis die Kante von Folie und Beschichtung. „Der Slurry wird nass auf die Folie appliziert und durchläuft anschließend einen Trocknungsprozess. Am Ende muss die beschichtete und trockene Elektroden-Folie aufgewickelt werden. Andernfalls könnten Folie und Beschichtung durch die unregelmäßige Belastung Schaden nehmen.“

Bild 1: Ausgelassene Bereiche im Slurry-Auftrag führen zum Ausschuss und müssen zwingend identifiziert werden. Der Vision-Sensor Dualis von ifm signalisiert diesen Fehler und hilft damit, die Ausschussmenge zu minimieren.

Bild 2: Unregelmäßigkeiten oder Einschlüsse im aufgetragenen Slurry erkennt der Dualis ebenfalls zuverlässig und sichert damit die Qualität und eine hohe Produktivität.

Vom digitalen Zwilling in den Batteriepass

Doch nicht nur zur frühzeitigen Reduktion von Ausschuss und zur Qualitätssicherung können die Daten des Vision-Sensors herangezogen werden. Ab 2026 wird der Batteriepass für alle neu produzierten Batterien verpflichtend. In diesem sind neben Angaben zur Lieferkette und zu den verwendeten neuen oder recycelten Rohstoffen auch Angaben zur Leistung und zum Gesundheitszustand der Batterie enthalten. „Sämtliche Daten, die entlang des gesamten Produktionsprozesses über Sensorik erfasst werden, können in den digitalen Zwilling überführt werden. Aus diesem lässt sich dann ganz einfach der Batteriepass erstellen.“

Erfolgreiche Partnerschaft ein gutes Beispiel

Noch befindet sich die Fraunhofer FFB in der Aufbauphase. Zukünftig stehen in Münster Kapazitäten für eine Großserienproduktion im industriellen Maßstab zur Verfügung. „Diese soll es uns ermöglichen, Batteriezellen in hohen Durchsätzen produzieren zu können, um gemeinsam mit Partnern aus der Industrie neue Technologien in Forschungsprojekten unter Realbedingungen zu erproben. Die Zusammenarbeit mit ifm ist daher ein gutes Beispiel dafür, wie wir gemeinsam mit unseren Partnern die Technologien der Batteriezellfertigung von morgen erproben, optimieren und hochskalieren können.“

Fazit

In Partnerschaft mit der Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB kann ifm den Einsatz seines 2D-Vision-Sensors Dualis unter Realbedingungen testen. Die daraus gewonnenen Erkenntnisse helfen zukünftig allen: Der Fraunhofer FFB, ifm, den Batteriezellproduzenten und der Elektromobilität als Ganzes.