Danfoss - Digitaliserad produktionslinje

Flexibilitet redan från början

IO-Link för en justerbar produktion

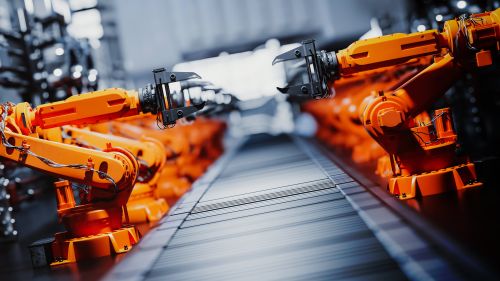

Danfoss och ifm electronic arbetar framgångsrikt tillsammans för att utveckla innovativa automationslösningar. Ett exempel på detta partnerskap är den framgångsrika digitaliseringen av en ny produktionslinje för robotassisterad montering av ombordladdare för elfordon.

Danfoss är ett danskt familjeägt företag som grundades 1933 och som idag har produktionsanläggningar i mer än 100 olika länder över hela världen. Vid anläggningen i Nordborg tillverkar Danfoss produkter, bland annat kraftfulla ombordladdare för eldrivna lastbilar och entreprenadmaskiner.

Mia Parsberg Brumvig, Head of Operations på Editron Danfoss, förklarar: "Här i Nordborg tillverkar vi ED3, en ombordladdare för off- och on-highway-applikationer. Det är en tre-i-ett-lösning med den utmärkande egenskapen att den levererar upp till 44 kilowatt, dubbelt så mycket som en 22 kilowatts ombordladdare som är standard på marknaden. Jämfört med andra ombordladdare minskar vår 44-kilowatts AC-laddare laddningstiden med hälften. Vår ED3 har också en 44 kW DC/DC- och DC/AC-omvandlare som kan driva extra verktyg på flak till lastbilar eller entreprenadmaskiner, till exempel."

Bild 1: IO-Link-modulen på lyftverktyget kopplar samman alla givare och ställdon. Anslutningen till styrenheten sker med hjälp av Profinet.

Bild 2: Optiska avståndsgivare och cylindergivare på lyftverktyget säkerställer exakt positionering.

Bild 3: Den färdigmonterade ED3-laddaren.

Utmaningar vid installation av produktionslinjen

När Danfoss planerade den nya produktionslinjen för ombordladdare stod man inför flera utmaningar för att hitta en framtidssäker lösning.

"Den inledande planeringen av produktionsanläggningen var ganska knepig eftersom produkten ännu inte var helt färdigutvecklad", förklarar Karsten Fibiger, produktionsingenjör på Danfoss. "Det innebar att vi var tvungna att tänka utanför boxen, eftersom planering är särskilt utmanande när man inte känner till den exakta storleken på den del som ska produceras."

Dessa okända faktorer gjorde det nödvändigt att konstruera en produktionslinje som flexibelt kunde anpassas för att uppfylla nya krav. Danfoss valde en Industri 4.0-strategi med intelligenta givare för att samla in data för förebyggande underhåll och minska antalet olika sensortyper.

Karsten Fibiger: "Ett av våra mål var att samla in data från alla givare för att kunna vidta förebyggande underhållsåtgärder innan ett fel skulle kunna uppstå. Dessutom innebar användningen av intelligenta givare att färre olika givartyper behövdes, eftersom mätområdet och brytpunkterna till exempel kan justeras i givaren."

En ytterligare utmaning var att överföra de många signalerna från givarna och ställdonen som är monterade på verktygsbytarhuvudena via kontaktytor till robotarmen och därifrån till styrenheten. Denna komplexa uppgift krävde en innovativ lösning som är både effektiv och tillförlitlig.

Intelligent automationslösning genom IO-Link

I nära samarbete med ifm electronic utvecklade Danfoss en intelligent automationslösning baserad på IO-Link. "Vi genomförde många tester tillsammans med ifm för att fastställa vilka IO-Link-moduler som kunde placeras tillsammans så att vi kunde byta huvudena i slutet av robotarmen med bara tre kablar", förklarar Fibiger. "Och det fungerade: Det var inga problem och testet var framgångsrikt."

Denna lösning förenklade processerna avsevärt och bidrog till att öka produktionslinjens effektivitet. Den framgångsrika implementeringen av IO-Link visar hur viktigt det är med ett nära samarbete mellan partners när det gäller att utveckla innovativa lösningar.

Danfoss valde medvetet ifm som en helhetsleverantör av givare och automationskomponenter. Karsten Fibiger: "Jag valde medvetet en enda leverantör för hela systemet eftersom det är enklare att bara ha ett fåtal komponenter från en tillverkare i lager än att behöva lagerhålla många varianter från olika varumärken. Och jag visste att ifm hade de IO-Link-givare som jag behövde för det här systemet. Därför valde jag ifm som leverantör för hela produktionslinjen."

Genom att använda IO-Link påskyndas installationen avsevärt på linjen. Kabelanslutningarna kan nu pluggas in i stället för att skruvas fast manuellt, vilket också förenklar systemutbyggnaden. Denna förenkling av processerna ledde till avsevärda tidsbesparingar och högre flexibilitet i produktionen. Karsten Fibiger: "IO-Link-systemet påskyndar avsevärt monteringen på linjen eftersom allt är anslutet med kablar och pluggar, vilket gör manuell kabeldragning onödig. Det var också mycket enkelt att utöka systemet eftersom vi helt enkelt kunde installera ytterligare en IO-Link-modul och sedan lägga till upp till åtta sensorer till. Med tanke på att vi inte visste exakt hur produktionslinjen skulle se ut gav IO-Link oss maximal flexibilitet."

Karsten Fibiger: "IO-Link-systemet påskyndar avsevärt monteringen på linjen eftersom allt är anslutet med kablar och pluggar, vilket gör manuell kabeldragning onödig. Det var också mycket enkelt att utöka systemet eftersom vi helt enkelt kunde installera ytterligare en IO-Link-modul och sedan lägga till upp till åtta sensorer till. Med tanke på att vi inte visste exakt hur produktionslinjen skulle se ut gav IO-Link oss maximal flexibilitet."

Bild 1: I den här typen av elbilar laddar Danfoss ombordladdare drivbatterierna och förser deras AC- och DC-enheter med ström.

Bild 2: Roboten byter självständigt ut de olika huvudena under monteringen. IO-Link ser till att alla signaler samlas ihop och överförs av Profinet via fyra kontakter.

Smart användning av sensorer

På vissa ställen användes speciella ifm-sensorer för att lösa utmaningar på ett elegant sätt. Exempelvis kan avståndssensorer med flygtid på robothuvudet göra det möjligt att kontaktlöst kontrollera om det finns delar i den heta ugnen utan att givarna utsätts för värmen. "Vi kom fram till att det är bättre att inte ha givare i ugnen eftersom det är ganska svårt att hitta givare som klarar de höga temperaturerna", förklarar Fibiger. "Genom att använda optiska time-of-flightgivare i stället för vanliga givare i ugnen kunde vi lösa det problemet och bespara oss framtida underhållsarbete."

Den här lösningen visar hur intelligenta givare kan användas för att förlänga komponenternas livslängd och minska underhållet Ett annat exempel är användningen av fuktgivare vid torkning av komponenter efter vattentester. I stället för att uppskatta torktiden och slösa med tryckluft kan Danfoss nu mäta den faktiska restfuktigheten. Detta möjliggör effektivare resursanvändning och högre produktionsnoggrannhet. Genom att använda en ifm-avståndssensor för att mäta nivån i ett kemiskt bad kunde man ersätta opålitliga flottörbrytare. Denna lösning bidrog till att öka processäkerheten och minska produktionskostnaderna. krav.

Pålitligt partnerskap med framtid

Samarbetet mellan Danfoss och ifm electronic visar hur även komplexa automationsuppgifter kan lösas på ett effektivt sätt med hjälp av innovativa givare och intelligenta nätverk. Tillförlitligheten och flexibiliteten hos ifm-produkterna gjorde det möjligt för Danfoss att utveckla en framtidssäker produktionslinje som uppfyller behoven hos den moderna industrin. "Integrationen av ifm i vårt MES-system fungerar också mycket bra. Det är helt enkelt plug and play", sammanfattar Anders Abildtrup Jørgensen, Manufacturing IT Engineer på Danfoss. "Om vi har ett problem som en extra ifm-givare kan åtgärda, kan den helt enkelt anslutas till IO-Link-modulen och fungerar då vanligtvis efter endast minimala konfigurationsjusteringar."

Denna enkelhet och den höga produkttillförlitligheten är avgörande faktorer när det gäller effektiv anläggningsdrift. Och ifm:s service och support var också imponerande i alla avseenden. Om det uppstod några problem försåg ifm alltid Danfoss med snabb, professionell support och detaljerade lösningsförslag. Denna snabba och kompetenta support bidrog till att göra produktionsprocesserna smidigare och minimera eventuella driftstopp. Företaget planerar nu att fortsätta det framgångsrika samarbetet med ifm genom att installera ytterligare produktionslinjer. Detta långsiktiga samarbete visar hur viktigt det är med starka partnerskap för att nå framgång i den moderna industrin.

Slutsats

Kombinationen av innovativ teknik, tillförlitliga produkter och ett nära samarbete gjorde det möjligt för Danfoss att skapa en produktionslinje som inte bara uppfyller dagens 06 krav, utan som också är utrustad för att möta framtida utmaningar. Partnerskapet med ifm är ett exempel på hur man genom gemensamma ansträngningar och användning av modern teknik kan utveckla hållbara lösningar som ger ett verkligt mervärde.