Coca-Cola – gedigitaliseerd vullen tot aan de sensor

Voorspellend onderhoud met IO-link-sensoren van ifm

Coca-Cola, ‘s werelds grootste drankenproducent, exploiteert alleen al in West-Europa meer dan 50 bottelarijen. Om onderhoud en storingen snel en accuraat te kunnen aanpakken, heeft de groep alle vulsystemen gedigitaliseerd en daarvoor een digitale ‘tweeling’ ontwikkeld. Hiermee kunnen productieprocessen in realtime worden bewaakt en indien nodig onmiddellijk wereldwijd worden geoptimaliseerd, zelfs op afstand. Voor de vereiste betrouwbaarheid van sensoren heeft Coca-Cola nauw samengewerkt met automatiseringsspecialist ifm.

Eén van de belangrijkste vestigingen bevindt zich in het Oostenrijkse Edelstal. “Wij zijn een erkende bottelarij voor Coca-Cola en bottelen hier bijna al onze producten”, verklaart Christian Kohlhofer, fabrieksmanager van Coca-Cola HBC Oostenrijk. Met meer dan 500 miljoen liter drank per jaar is de fabriek een van de grootste binnen de groep.

“Wij focussen hier op de thema’s automatisering en digitalisering. Veel van wat wij implementeren, wordt vervolgens geïmplementeerd in andere fabrieken binnen de groep”, aldus Christian Kohlhofer.

De fabriek in Edelstal heeft ook een ondersteunende rol: als er op andere locatie productieproblemen ontstaan, kan de Oostenrijkse fabriek ingrijpen en andere locaties ondersteunen.

Conditiebewaking voorkomt ongeplande stilstanden

De beschikbaarheid van installaties is een topprioriteit voor de internationale drankenproducent. “Hier op onze locatie merken we elke uitval van een fabriek”, legt de fabrieksmanager uit. Wij produceren immers just-in-time en er kan niet met voorraden worden gewerkt. Daarom vertrouwen wij op voorspellend onderhoud met conditiebewaking. Dit betekent dat de conditie van machines en installaties voortdurend wordt bewaakt, zodat onderhoud wanneer nodig doelgericht kan worden uitgevoerd. Realtime-data van sensoren worden gebruikt om slijtage, scheuren en andere onderhoudsbehoeften in een vroeg stadium te detecteren. Het doel is om ongeplande stilstanden te voorkomen, onderhoudskosten te verlagen en de levensduur van de installatie te verlengen. Door gebruik van moderne technologieën zoals IO-link, IoT (Internet of Things) en machine learning kunnen onderhoudswerkzaamheden zo worden gepland dat ze precies op het juiste moment plaatsvinden, niet te vroeg en niet te laat.

“Dankzij de vele geïnstalleerde sensoren hebben we de beschikbaarheid van het systeem aanzienlijk verhoogd”, zegt Kohlhofer enthousiast. “Wij maken onderhoud niet langer tijdsafhankelijk, maar conditieafhankelijk. Dit verlaagt onze kosten aanzienlijk”.

IO-link-sensoren bewaken complexe processen

Voor de digitalisering van installaties zijn sensoren met IO-link-interfaces de eerste keuze. Deze intelligente sensoren gebruiken een gestandaardiseerde bi-directionele communicatie-interface voor de communicatie met besturingen en andere systemen. In tegenstelling tot conventionele sensoren maken ze niet alleen de uitwisseling van eenvoudige schakelsignalen mogelijk, maar geven ook uitgebreide procesgegevens en diagnose-informatie. Aangezien de overdracht van de meetwaarden digitaal en niet analoog wordt uitgevoerd, is deze storingsvrij en nauwkeurig omdat er in tegenstelling tot analoge overdracht geen sprake is van conversieverliezen.

De sensoren zijn eenvoudig te installeren en configureren, en leveren nauwkeurige gegevens in realtime. Conditiegebaseerd onderhoud wordt optimaal ondersteund door acyclische diagnose-gegevens, zoals minimum- of maximumwaarden, de vervuilingsgraad of fouten zoals draadbreuken of kortsluitingen.

Bovendien zorgen IO-link-sensoren voor een hoge mate van flexibiliteit en efficiëntie in de automatisering. Door hun hoge compatibiliteit kunnen ze naadloos worden geïntegreerd in bestaande systemen en dankzij digitale communicatie kunnen ze eenvoudig worden geïntegreerd op IT-niveau.

Een voorbeeld hiervan is het Gebruik van IO-link-trillingssensoren bij het sluiten van blikken. “Voor de kwaliteit van het blik-afsluitproces doet elke duizendste millimeter ertoe“, zegt Gerhard Wieszmüllner, Maintenance & Spare Parts Manager bij Coca-Cola HBC Oostenrijk. “Met de voorspellend IO-link-sensoren van ifm kunnen we zelfs de kleinste trillingsafwijkingen detecteren en een volledig en duurzaam gesloten blik garanderen.”

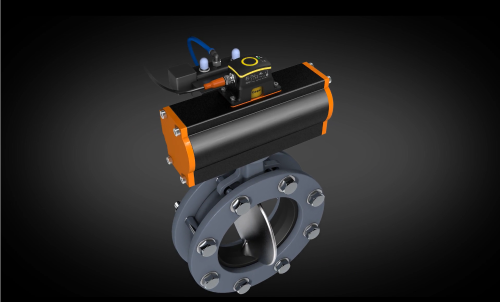

Op de stuurventielen van de kleppen in de flessenwasinstallatie worden IO-link-klepstandsensoren van ifm gebruikt. “Wij weten vooraf wanneer een klepafdichting breekt of moet worden vervangen, zonder materiaalverlies”, zegt Gerhard Wieszmüllner. “Wij hoeven daarom geen loogbaden leeg te laten lopen en hebben geen last van langdurige stilstandtijden van machines. Dat bespaart ons tijd en kosten.”

Afbeelding 1: De IO-link-compatibele klepstandsensoren registreren niet alleen de klepstand, maar ook slijtage, obstructies of afzettingen op kleppen, wat bijdraagt aan voorspellend onderhoud.

Afbeelding 2: Led-signaallampen geven op locatie snel en overzichtelijk de machinestatus aan.

Afbeelding 3: Een draadloze trillingssensor op de circulatiepomp verzekert een betrouwbare en intermitterende bewaking van algehele trillingen volgens DIN ISO 10816.

Bij continue werkende productielijnen zou een ongeplande stilstand enorme kosten meebrengen.

Gedecentraliseerde IO-link-modules bundelen de sensorsignalen en bieden IT-gewijs een gedetailleerd inzicht in de digitale sensor, waardoor een maximale diagnosediagnose wordt gegarandeerd.

Via het Y-traject naar de digitale tweeling

Om de conditie van machines en hun componenten nauwkeurig te kunnen beoordelen, worden alle sensorgegevens van de installatie geregistreerd. Daarbij wordt gebruik gemaakt van het zogenaamde Y-traject waarmee de sensorgegevens in realtime in twee trajecten worden verdeeld: Enerzijds komen de gegevens terecht in de PLC, de klassieke besturing en regeling van het systeem. Daarnaast worden de digitale sensorgegevens tegelijkertijd via een tweede traject naar het IT-niveau doorgestuurd. Bij Coca-Cola worden de signalen van de vele sensoren automatisch doorgestuurd naar het IT-platform "Pocket Factory". Dit virtuele beeld kopieert als een digitale tweeling exact de reële installatie en wordt voortdurend bijgewerkt met realtime data.

Door digitalisering tot op sensorniveau verkrijgt Coca-Cola volledig inzicht in de productie wereldwijd. Dankzij de digitale tweeling, ondersteund door gegevens van de IO-link-sensoren van ifm, is voorspellend onderhoud mogelijk. Met behulp van machine learning en kunstmatige intelligentie worden slijtage, productiefouten en andere procesafwijkingen al in een vroeg stadium voorspeld.

“Met deze gegevens kunnen we proactief de juiste onderhoudsmaatregelen op het optimale moment uitvoeren om de productkwaliteit te waarborgen”, legt Wieszmüllner uit. Zo voorkomen we ongeplande stilstandtijden, verlagen we kosten en garanderen we een hoge kwaliteitsnorm.

Een ander belangrijk aspect van digitalisering bij Coca-Cola is duurzaamheid. Door gebruik van digitale technologieën kan het bedrijf zijn ecologische voetafdruk verkleinen. Door bijvoorbeeld productieprocessen nauwkeurig te bewaken en te besturen, kunnen hulpbronnen zoals water en energie efficiënter worden gebruikt. Dit is niet alleen goed voor het milieu, maar bespaart ook kosten.

Cybersecurity-vereisten vervuld

Cybersecurity speelt een belangrijke rol in een productiebedrijf als dat van Coca-Cola. Het gaat daarbij niet alleen om de bescherming van gevoelige bedrijfsgegevens, maar ook om de bescherming van kritieke productieprocessen tegen onbevoegde toegang en manipulatie. Door de toenemende netwerkverbinding tussen machines en installaties in Industrie 4.0 neemt het risico op cyberaanvallen op de infrastructuur toe.

Een succesvolle aanval kan niet alleen productie-uitval veroorzaken, maar ook aanzienlijke financiële schade of reputatieverlies. Bovendien maakt een fabriek vaak gebruik van systemen die productiekritieke gegevens verwerken, bijvoorbeeld voor kwaliteitsborging of efficiëntieverbetering. Door deze gegevens te beschermen, zorgen we ervoor dat bedrijfsgeheimen bewaard blijven en processen veilig en stabiel verlopen. In een sterk gereguleerde omgeving, zoals die van Coca-Cola, moeten alle componenten, inclusief de gebruikte sensoren, voldoen aan strenge vereisten op het gebied van cybersecurity om de veilige werking van de fabriek en de integriteit van de productie te garanderen.

“ifm is erin geslaagd om samen met ons intern cybersecurity-team aan alle normen te voldoen“, prijst de fabrieksmanager Christian Kohlhofer. “De gegevens worden in overeenstemming met alle cybersecurity-richtlijnen opgeslagen, verwerkt en geëvalueerd.”

Nauwe samenwerking met ifm

Coca-Cola werkt al jaren nauw samen met ifm als automatiseringspartner in de Oostenrijkse vestiging. Fabrieksmanager Christian Kohlhofer prijst de samenwerking: “ifm heeft de slogan ‘Close to you’. Dit past bij onze interne waarde ‘We over I’. Wij zetten ons beiden in voor een goede samenwerking en zijn geïnteresseerd in snelle oplossingen”, aldus de manager. “ifm is er altijd als je ze nodig hebt en ze reageren extreem snel, vooral als er problemen ontstaan.”

Maximale transparantie: de digitale tweeling biedt wereldwijd toegang tot het afvulsysteem en digitale IO-link-sensoren. Anomalieën worden vroegtijdig ontdekt.

Conclusie

Digitalisering en automatisering zijn bij Coca-Cola een continu proces dat het bedrijf voorbereidt op de toekomst. Door gebruik te maken van de modernste technologieën en de nauwe samenwerking met partners zoals ifm, kan Coca-Cola zijn productieprocessen optimaliseren, de efficiëntie verhogen en de kwaliteit van zijn producten garanderen. Tegelijkertijd draagt digitalisering bij tot meer duurzaamheid en minder milieuvervuiling. Dankzij de duidelijke focus op innovatie en continue verbetering is de samenwerking tussen Coca-Cola en ifm voldoende verankerd om ook in de toekomst succesvol te zijn.