Danfoss - Digitaliseret produktionslinje

Fleksibilitet lige fra starten

IO-Link til en justerbar produktion

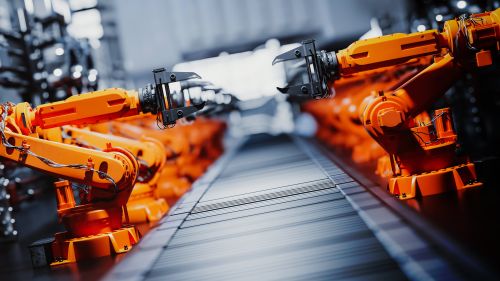

Danfoss og ifm electronic arbejder succesfuldt sammen om at fremme innovative automationsløsninger. Et eksempel på dette partnerskab er denne vellykkede digitalisering af en ny produktionslinje til robotassisteret samling af indbyggede opladere til elbiler.

Danfoss er en dansk familieejet virksomhed, der blev grundlagt i 1933, og som i dag har produktionssteder i mere end 100 forskellige lande verden over. På fabrikken i Nordborg fremstiller Danfoss bl.a. kraftige onboard-opladere til elektriske lastbiler og entreprenørmaskiner.

Mia Parsberg Brumvig, Head of Operations hos Editron Danfoss, forklarer: "Her i Nordborg producerer vi ED3, en indbygget oplader til off-highway og on-highway applikationer. Det er en tre-i-en-løsning med den særlige egenskab, at den leverer op til 44 kilowatt, hvilket er dobbelt så meget som markedsstandarden på 22 kilowatt for indbyggede opladere. Sammenlignet med andre indbyggede opladere reducerer vores 44 kilowatt AC-oplader opladningstiden til det halve. Vores ED3 har også en 44 kW DC/DC- og DC/AC-konverter, som kan forsyne hjælpeværktøjer på ladet af f.eks. lastbiler eller entreprenørmaskiner med strøm."

Billede 1: IO-Link-modulet på løfteværktøjet forbinder alle sensorer og aktuatorer. Forbindelsen til controlleren sker ved hjælp af Profinet.

Billede 2: Optiske afstandssensorer og cylindersensorer på løfteværktøjet sikrer præcis positionering.

Billede 3: Den færdigsamlede ED3-onboard-oplader.

Udfordringer ved opsætning af produktionslinjen

Da Danfoss planlagde den nye produktionslinje for onboard-ladere, stod de over for flere udfordringer for at finde en fremtidssikret løsning.

"Den indledende planlægning af produktionsanlægget var ret vanskelig, fordi produktet endnu ikke var færdigudviklet", forklarer Karsten Fibiger, produktionsingeniør hos Danfoss. "Det betød, at vi måtte tænke ud af boksen, fordi planlægning er særligt udfordrende, når man ikke kender den præcise størrelse på den del, der skal produceres."

Disse ubekendte gjorde det nødvendigt at designe en produktionslinje, der fleksibelt kunne tilpasses potentielt nye krav. Danfoss valgte en Industri 4.0 tilgang med intelligente sensorer for at indsamle data til forebyggende vedligeholdelse og reducere antallet af forskellige sensortyper.

Karsten Fibiger: "Et af vores mål var at indsamle data fra alle sensorer for at kunne træffe forebyggende vedligeholdelsesforanstaltninger, før der opstod en fejlfunktion. Desuden betød brugen af intelligente sensorer, at der var behov for færre forskellige sensortyper, fordi f.eks. måleområdet og koblingspunkterne kan justeres i sensoren."

En anden udfordring var at overføre de mange signaler fra sensorer og aktuatorer monteret på værktøjsskiftehovederne via kontaktflader til robotarmen og derfra til controlleren. Denne komplekse opgave krævede en innovativ løsning, der både er effektiv og pålidelig.

Intelligent automatiseringsløsning gennem IO-Link

I tæt samarbejde med ifm electronic har Danfoss udviklet en intelligent automationsløsning baseret på IO-Link. "Vi udførte adskillige tests sammen med ifm for at finde ud af, hvilke IO-Link-moduler der kunne placeres sammen, så vi kunne skifte hovederne for enden af robotarmen med kun tre kabler", forklarer Fibiger. "Og det virkede: Det gav ingen problemer, og testen var vellykket."

Denne løsning forenklede processerne betydeligt og bidrog til at øge produktionslinjens effektivitet. Den vellykkede implementering af IO-Link viser, hvor vigtigt det er med et tæt samarbejde mellem partnerne, når det gælder om at udvikle innovative løsninger.

Danfoss valgte bevidst ifm som en totalleverandør af sensorer og automationskomponenter. Karsten Fibiger: "Jeg gik bevidst efter en enkelt leverandør til hele systemet, fordi det er enklere at have nogle få komponenter fra én producent på lager end at skulle have mange varianter fra forskellige mærker på lager. Og jeg vidste, at ifm havde de IO-Link-sensorer , jeg skulle bruge til dette system. Derfor valgte jeg ifm som leverandør til hele produktionslinjen."

Ved at bruge IO-Link accelereres installationen på linjen betydeligt. Kabelstik kan nu sættes i i stedet for at blive skruet fast manuelt, hvilket også gør det nemmere at udvide systemet. Denne forenkling af processerne førte til betydelige tidsbesparelser og større produktionsfleksibilitet. Karsten Fibiger: "IO-Link-systemet fremskynder monteringen på linjen betydeligt, fordi alt er forbundet med kabler og stik, hvilket gør manuel ledningsføring unødvendig. Og det var også meget nemt at udvide systemet, fordi vi bare kunne installere endnu et IO-Link-modul og derefter tilføje op til otte sensorer mere til linjen. I betragtning af at vi ikke vidste præcis, hvordan produktionslinjen skulle se ud, gav IO-Link os maksimal fleksibilitet."

Karsten Fibiger: "IO-Link-systemet fremskynder monteringen på linjen betydeligt, fordi alt er forbundet med kabler og stik, hvilket gør manuel ledningsføring unødvendig. Og det var også meget nemt at udvide systemet, fordi vi bare kunne installere endnu et IO-Link-modul og derefter tilføje op til otte sensorer mere til linjen. I betragtning af at vi ikke vidste præcis, hvordan produktionslinjen skulle se ud, gav IO-Link os maksimal fleksibilitet."

Billede 1: I denne type elektrisk lastbil oplader Danfoss' indbyggede oplader drivbatterierne og forsyner deres AC- og DC-enheder med strøm.

Billede 2: Robotten skifter selv de forskellige hoveder under monteringen. IO-Link sørger for, at alle signaler samles og overføres af Profinet via fire kontakter.

Smart brug af sensorer

Nogle steder blev der brugt særlige ifm-sensorer til at løse udfordringerne på en elegant måde. For eksempel gør time-of-flight afstandssensorer på robothovedet det muligt at kontrollere kontaktløst, om der er dele i den varme ovn, uden at sensorerne udsættes for varmen. "Vi konkluderede, at det er bedre ikke at have sensorer i ovnen, fordi det er ret svært at finde sensorer, der konstant kan modstå de høje temperaturer", forklarer Fibiger. "Brugen af optiske time-of-flight-sensorer i stedet for standardsensorer i ovnen betød, at vi kunne løse det problem og spare os selv for fremtidigt vedligeholdelsesarbejde."

Denne løsning viser, hvordan intelligente sensorer kan bruges til at forlænge komponenternes levetid og reducere vedligeholdelsen Et andet eksempel er brugen af fugtsensorer ved tørring af komponenter efter vandtests. I stedet for at estimere tørretiden og spilde trykluft kan Danfoss nu måle den reelle resterende fugtighed. Det giver mulighed for mere effektiv brug af ressourcer og højere produktionsnøjagtighed. Ved at bruge en ifm afstandssensor til at måle niveauet i et kemisk bad var det muligt at erstatte upålidelige svømmerafbrydere. Denne løsning hjalp med at øge processikkerheden og reducere produktionsomkostningerne. krav.

Pålideligt partnerskab med en fremtid

Samarbejdet mellem Danfoss og ifm electronic viser, hvordan selv komplekse automatiseringsopgaver kan løses effektivt ved hjælp af innovative sensorer og intelligente netværk. Ifm-produkternes pålidelighed og fleksibilitet gjorde det muligt for Danfoss at udvikle en fremtidssikret produktionslinje, der opfylder den moderne industris behov. "Integrationen af ifm i vores MES-system fungerer også rigtig godt. Det er simpelthen plug and play", opsummerer Anders Abildtrup Jørgensen, Manufacturing IT Engineer hos Danfoss. "Hvis vi har et problem, som en ekstra ifm-sensor kan afhjælpe, kan den blot sættes til IO-Link-modulet og vil så normalt fungere efter kun minimale konfigurationsjusteringer."

Denne enkelhed og den høje produktpålidelighed er afgørende faktorer, når det gælder effektiv drift af anlægget. Og ifm's service og support var også imponerende i enhver henseende. Hvis der opstod problemer, gav ifm altid Danfoss hurtig, professionel support og detaljerede løsningsforslag. Denne hurtige og kompetente support hjalp med at få produktionsprocesserne til at glide og holde potentielle nedetider på et minimum. Virksomheden planlægger nu at fortsætte det succesfulde partnerskab med ifm ved at installere yderligere produktionslinjer. Dette langvarige samarbejde viser, hvor vigtigt det er med stærke partnerskaber for at opnå succes i den moderne industri.

Konklusion

Kombinationen af innovativ teknologi, pålidelige produkter og tæt samarbejde gjorde det muligt for Danfoss at skabe en produktionslinje, der ikke kun opfylder nutidens 06 krav, men som også er udstyret til at klare fremtidige udfordringer. Partnerskabet med ifm er et eksempel på, hvordan man gennem en fælles indsats og brug af moderne teknologier kan udvikle bæredygtige løsninger, der giver reel merværdi.