Coca-Cola: imbottigliamento digitalizzato fino al sensore

Manutenzione predittiva con sensori IO-Link di ifm

Coca-Cola, il più grande produttore di bevande al mondo, gestisce oltre 50 impianti di imbottigliamento solo nell’Europa occidentale. Per affrontare rapidamente e con precisione interventi di manutenzione e guasti, il Gruppo sta digitalizzando tutti gli impianti di imbottigliamento e sta sviluppando a tal fine un gemello digitale. Ciò consente di monitorare i processi produttivi in tempo reale e di ottimizzarli immediatamente se necessario, anche da remoto, da qualsiasi parte del mondo. Per dotare i propri impianti di una sensoristica affidabile, Coca-Cola lavora a stretto contatto con ifm, specialista dell'automazione.

Uno degli stabilimenti di punta si trova a Edelstal, in Austria. "Siamo un’azienda con impianti di imbottigliamento autorizzati per Coca-Cola e in questa sede imbottigliamo quasi tutti i prodotti", spiega Christian Kohlhofer, Plant Manager di Coca-Cola HBC Austria. Con oltre 500 milioni di litri di bevande imbottigliate all'anno, lo stabilimento è tra i più grandi del Gruppo.

"Qui puntiamo sempre di più su automazione e digitalizzazione. Molte delle soluzioni che sviluppiamo vengono poi adottate anche in altri stabilimenti del Gruppo", afferma Christian Kohlhofer.

Lo stabilimento di Edelstal funge anche da sito di backup: quando in altre sedi si verificano criticità nella produzione, l’impianto austriaco può intervenire e fornire supporto.

Il Condition Monitoring evita fermi macchina non pianificati

La disponibilità dell’impianto è una priorità assoluta per questo produttore internazionale di bevande. "Nel nostro stabilimento risentiamo chiaramente di ogni singolo fermo impianto", spiega il Plant Manager. Dopotutto, si produce just in time e non a magazzino. Per questo motivo la manutenzione predittiva basata sul Condition Monitoring è cruciale. Ciò significa che le condizioni delle macchine e degli impianti vengono monitorate continuamente, in modo da eseguire gli interventi di manutenzione esattamente quando servono. I dati in tempo reale provenienti dai sensori sono utilizzati per rilevare tempestivamente usura, logoramento e altre esigenze di manutenzione. L'obiettivo è evitare fermi non pianificati, ridurre i costi di manutenzione e prolungare la vita utile degli impianti. Impiegando tecnologie moderne come IO-Link, IoT (Internet of Things) e Machine Learning, è possibile pianificare gli interventi di manutenzione in modo che avvengano al momento giusto, né troppo presto né troppo tardi.

"Grazie ai numerosi sensori installati, aumentiamo significativamente la disponibilità dell’impianto", afferma un soddisfatto Kohlhofer. "La manutenzione non è più basata sul tempo, ma sulle condizioni effettive. E questo ci consente di ridurre notevolmente i costi".

I sensori IO-Link monitorano processi complessi

Quando si parla di digitalizzazione degli impianti, i sensori con interfaccia IO-Link sono la prima scelta. Questi sensori intelligenti utilizzano un'interfaccia di comunicazione bidirezionale standardizzata per comunicare con controller e altri sistemi. A differenza dei sensori convenzionali, non trasmettono solo semplici segnali di commutazione, ma anche dati di processo dettagliati e informazioni diagnostiche. Poiché la trasmissione dei valori misurati è digitale, è anche immune da interferenze e molto precisa, in quanto non subisce perdite di conversione, tipiche della trasmissione analogica.

I sensori sono facili da installare e configurare, inoltre forniscono dati precisi in tempo reale. I dati diagnostici consultabili aciclicamente, come valori minimi o massimi, oppure guasti come rotture di fili o cortocircuiti, supportano in modo ottimale il Condition Monitoring.

I sensori IO-Link garantiscono inoltre un'elevata flessibilità ed efficienza nell'automazione. Grazie alla loro elevata compatibilità, possono essere perfettamente integrati nei sistemi esistenti e, grazie alla comunicazione digitale, possono essere connessi anche al livello IT.

Un esempio concreto è l'uso di sensori di vibrazioni IO-Link nel processo di aggraffatura delle lattine. "Nel processo di aggraffatura delle lattine bastano variazioni di pochi millesimi di millimetro per fare la differenza", spiega Gerhard Wieszmüllner, Maintenance & Space Parts Manager di Coca-Cola HBC Austria. "Con i sensori predittivi IO-Link di ifm, possiamo rilevare anche le più piccole variazioni di vibrazione, garantendo così una chiusura perfetta e duratura della lattina".

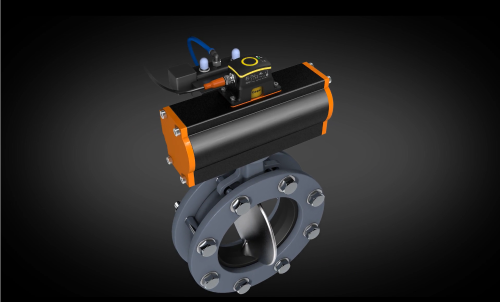

I sensori per valvole IO-Link di ifm sono utilizzati sulle valvole dell’impianto di lavaggio delle bottiglie. "Riusciamo a rilevare in anticipo quando una guarnizione della valvola è danneggiata o va sostituita, senza alcuna perdita di materiale", afferma Gerhard Wieszmüllner. "Ad esempio, non è necessario svuotare i bagni caustici e i tempi di fermo macchina sono minimi. Questo ci consente di risparmiare tempo e costi”.

Figura 1: I sensori IO-Link per valvole non solo rilevano la posizione della valvola, ma riconoscono anche l'usura, blocchi o depositi sulle valvole, contribuendo così ad una manutenzione preventiva.

Figura 2: Le torrette di segnalazione a LED forniscono una rapida panoramica dello stato della macchina sul posto.

Figura 3: Un sensore di vibrazioni wireless sulla pompa di circolazione per un monitoraggio affidabile e intermittente delle vibrazioni totali secondo la norma DIN ISO 10816.

Produzione continua, un fermo non pianificato causerebbe costi enormi.

I moduli IO-Link decentralizzati raccolgono i segnali dei sensori e permettono contemporaneamente, dal lato IT, una visualizzazione dettagliata fino al sensore digitale, garantendo così una diagnostica di massima profondità.

Verso il gemello digitale passando per il percorso a Y

Per valutare con precisione le condizioni delle macchine e dei relativi componenti, vengono registrati tutti i dati provenienti dai sensori dell’impianto. Si ricorre al cosiddetto percorso a Y di ifm, in cui i dati del sensore vengono suddivisi in tempo reale in due flussi: da un lato, i dati confluiscono nel PLC, che assume il controllo e la regolazione classici dell’impianto. Allo stesso tempo, i dati digitali dei sensori vengono trasmessi al livello IT attraverso un secondo percorso. Nel caso di Coca-Cola, i segnali dei numerosi sensori vengono trasferiti automaticamente alla piattaforma IT "Pocket Factory". Questo gemello digitale rispecchia fedelmente l’impianto reale e viene costantemente aggiornato con dati in tempo reale.

Grazie alla digitalizzazione fino al livello dei sensori, Coca-Cola ottiene piena trasparenza sulla propria produzione a livello globale. Il gemello digitale, basato sui dati dei sensori IO-Link di ifm, consente un Condition Monitoring degli impianti. Il Machine Learning e l'intelligenza artificiale vengono utilizzati per prevedere tempestivamente usura, errori di produzione e altre anomalie nel processo.

"Questi dati ci permettono di intervenire in modo proattivo e al momento ottimale con le giuste misure di manutenzione per garantire la qualità del prodotto", spiega Wieszmüllner. In questo modo si evitano fermi non pianificati, si riducono i costi e si mantengono gli elevati standard qualitativi.

Un altro aspetto chiave della digitalizzazione in Coca-Cola è la sostenibilità. Utilizzando le tecnologie digitali, il Gruppo può ridurre la propria impronta ecologica. Ad esempio, il monitoraggio e il controllo precisi dei processi produttivi consentono un utilizzo più efficiente di risorse come l'acqua e l'energia. Questo non solo ha un impatto positivo sull’ambiente, ma aiuta anche a ridurre i costi.

Requisiti di Cybersecurity soddisfatti

La sicurezza informatica riveste un ruolo centrale in uno stabilimento di produzione come quello di Coca-Cola, poiché non si tratta solo di proteggere dati aziendali sensibili da accessi non autorizzati e manomissioni, ma anche processi produttivi critici. Con la crescente interconnessione di macchinari e impianti nell’ambito di Industria 4.0, aumenta infatti il rischio di attacchi informatici all’infrastruttura.

Un attacco riuscito potrebbe causare non solo interruzioni della produzione, ma anche danni economici rilevanti o una grave perdita di reputazione. In uno stabilimento sono inoltre spesso in uso sistemi che elaborano dati cruciali per la produzione, ad esempio per la garanzia della qualità o l’ottimizzazione dell’efficienza. Proteggere questi dati è essenziale per salvaguardare i segreti aziendali e lo svolgimento sicuro e stabile dei processi. In un ambiente altamente regolamentato, come quello di Coca-Cola, tutti i componenti, compresi i sensori utilizzati, devono soddisfare severi requisiti di sicurezza informatica per garantire il funzionamento sicuro dell'impianto e l'integrità della produzione.

"In collaborazione con il nostro team interno di sicurezza informatica, ifm è riuscita a individuare soluzioni che ci permettono di rispettare tutti gli standard", afferma con soddisfazione Christian Kohlhofer, Plant Manager. "I dati vengono archiviati, elaborati e analizzati in modo da rispettare tutte le linee guida sulla sicurezza informatica".

Stretta collaborazione con ifm

Da molti anni Coca-Cola collabora strettamente con ifm come partner per l'automazione nella sua sede in Austria. Il Plant Manager Christian Kohlhofer è soddisfatto della collaborazione: "Lo slogan di ifm è'close to you’. E questo è in linea con il nostro motto'We over I’. La collaborazione è buona e siamo sempre in cerca di soluzioni rapide", afferma il manager. “ifm è sempre disponibile e, in caso di problemi, i tempi di reazione sono rapidissimi”.

Massima trasparenza: il gemello digitale consente l'accesso globale all’impianto di imbottigliamento fino al sensore IO-Link digitale. Le anomalie vengono rilevate tempestivamente.

Conclusioni

La digitalizzazione e l'automazione in Coca-Cola sono un processo continuo che sta guidando il Gruppo verso il futuro. Utilizzando tecnologie all'avanguardia e lavorando a stretto contatto con partner come ifm, Coca-Cola è in grado di ottimizzare i propri processi produttivi, aumentare l'efficienza e garantire la qualità dei propri prodotti. Allo stesso tempo, la digitalizzazione contribuisce a migliorare la sostenibilità e a ridurre l'impatto ambientale. Grazie ad un chiaro focus su innovazione e miglioramento continuo, la collaborazione tra Coca-Cola e ifm è perfettamente attrezzata per continuare con successo anche in futuro.