Steffen Hartmann Recyclingtechnologien - 真空濃縮装置

工場の廃液を真空状態の蒸発缶内で約40℃で蒸発させ、蒸留水と濃縮液に分離します。LMTセンサで蒸発缶内の様々な液面レベルを監視します。

IO-Linkによる工場廃液処理の効率化

真空濃縮装置は、切削液など工場から出る廃液の処理に使われます。廃液を真空状態で蒸発させて汚れを分離・濃縮し、処理液の再利用が可能になります。スマートセンサの導入により、メンテナンスを最適化してコスト効果の高い運用を実現します。

製造業では、工場から出る廃液を処理して再利用し、カーボンフットプリントと廃棄コストを削減する取組みが幅広く行われています。一般的な例としては、工作機械で使用されるエマルジョン系切削油の処理が挙げられます。廃液を機械的に処理した後、さらに水分を除去する必要があります。

ドイツのハルツ郡ターレにあるSteffen Hartmann Recyclingtechnologien GmbHは、真空濃縮装置などのプラント水処理設備の開発・製造を専門とする会社です。

同社取締役のSascha Holthusen氏は次のように説明します。「当社の真空濃縮装置は、工場の廃液処理用として開発しました。使用済のエマルジョン系切削油を蒸留分離して、濃縮液と蒸留液(蒸留水)に減量します。この蒸留水は、他の工程で使用したり下水に放流できるため、廃液の廃棄コストを削減できます。」

真空環境の水処理

真空濃縮装置は、加熱した蒸留缶の中で廃液の原液を沸騰させて蒸留します。調理用ガスコンロのように下から加熱することで発生した水蒸気が集まってできた蒸留水は放流することができます。汚れた濃縮液は蒸留缶の底に残ります。

このプロセスは真空状態で行われますが、それには理由があります。Sascha Holthusen氏は次のように説明します。「真空により水の沸点を下げ、この場合は40℃にします。高温状態ではステンレスの容器を腐食させる酸やアルカリなどの強腐食性の原液も、この温度では蒸留分離が可能です。また、このように比較的低温の状態で蒸留すると、廃液の種類によっては凝縮液に残った成分が分離しないものがあります。真空濃縮装置は、他にも加熱時のエネルギーが少ないというメリットがあります。そのため、当社では冷媒効率の高いコンプレッサを使用しています。ヒートポンプと同じく、電気ヒーターよりエネルギー効率に優れているなどの理由があります。これと同じ冷媒を使って、水蒸気を凝縮します。他にも、お客さまが運用している設備のプロセス熱を利用することもできます。その場合、熱交換機を介して当社の真空濃縮装置に熱供給を行います。」

写真1(左):導電率センサLDL101で蒸留液の純度を監視します。

写真2(中央):腐食性の高い超純水に最適なSU流量センサで蒸留量を測定します。

写真3(右):センサはすべてIO-Linkに接続しています。これにより、簡単にセットアップとパラメータの設定ができ、すぐにセンサのリモート診断ができます。

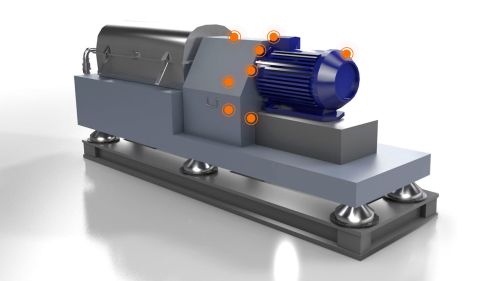

Steffen Hartmann Recyclingtechnologienの真空濃縮装置

一目でプロセスのパラメータを把握

プロセス監視では、圧力や温度などの重要パラメータを監視します。ifmのセンサが、重要パラメータを連続監視して蒸留プロセスを最適化します。センサにより、熱供給と真空ポンプの両方を制御します。

その他にも、タンクのさまざまな高さに設置された複数のLMTレベルセンサを使って、蒸発缶の重要な液面レベルを正確に監視します。タンク上部に設置されたセンサまでレベルが到達すると、センサが直ちに反応して原液の供給を停止させ、下部のセンサまでレベルが低下すると供給を再開します。

LMTセンサは、真空ポンプにつながる切削液の濃縮液タンクにも設置されており、3点のレベルを監視します。また、蒸留液の回収タンクにもLMTセンサがもう1個設置されています。タンクが満量になると、センサが直ちにスイッチング信号を出力して蒸留水を排出します。

LMTレベルセンサは、ハイジェニック仕様が特長です。PEEK樹脂やステンレス(SUS316L/1.4404)等の高品質な材料をハウジングに採用し、媒体に対する優れた耐食性があります。泡や付着物による測定への影響を自動的に抑制するため、長期間安定してレベルを検出します。

水質測定

蒸留液の純度を確保するためには、常に水質監視が欠かせません。このため、導電率センサ LDL101が使われます。測定値により、蒸留プロセス全体の品質と蒸留から得られる純水の水質を確保します。

超音波式流量センサ SU Puresonicは、特に純水・超純水に特化したセンサです。このセンサを使って、蒸留液の流量が正確に測定できます。ハイグレードステンレス製で凹凸のない測定管は、耐食性に優れ腐食しません。純水や蒸留水は無害で腐食しないと考えられることがありますが、金属を溶かす力が強いため腐食することがあります。そのため、特殊なステンレス合金が求められます。興味深いことに、純水で溶けない樹脂配管にこのセンサを多用しています。

ポンプ監視で破損を防止

このシステムの中心となるユニットが真空ポンプです。これが十分に冷却されず、減圧が強すぎると、インペラに不要なキャビテーションが生じて部材を傷めるおそれがあります。このキャビテーションは、過剰な振動を引き起こします。真空ポンプのハウジング内には振動センサを設置しており、異常な振動パターンを検知するとコントローラに送信します。そうすると、アンロード弁が自動的に開いて二次空気を供給し、ポンプ動作を正常な状態に戻します。これにより、ポンプの破損を効果的に防ぎ、それに伴う損失コストを抑えられます。

IO-Linkによるデジタル化

ここに導入されているセンサはすべてIO-Linkに対応し、単に測定値やスイッチング信号を送るだけではなく、それ以上の付加価値を創出しています。IO-Linkにより、センサへリモートからアクセスしてデータと診断値の確認や、さまざまなデバイス設定ができます。

Sascha Holthusen氏はIO-Linkについて、次のように説明します。「万が一お客さまのシステムに問題が発生しても、VPN経由で私たちがリモート接続できます。IO-Linkを導入する前はPLCまでしか届かず、センサレベルまでアクセスすることができませんでした。現在はIO-Linkにより、システムの状態を下位に接続したセンサで検出して直接確認できます。センサの測定値や、PLCのアナログカードや配線内に発生したエラーが分かります。また、センサの診断値を読み取り、必要に応じてリモートからパラメータを調整することもできます。お客さまがセンサを交換する際、私たちがリモートで設定可能です。このように、リモートメンテナンスがIO-Linkで実施できることにより、当社とお客さまに多大なメリットがもたらされます。その他にも、IO-Linkでセンサの測定値のスケーラビリティを設定できるのも重要なメリットです。当社が使用している圧力センサの測定範囲は、-0.1~1MPaです。これをスケーリングして、最大分解能で-0.1~0.1MPaの範囲をカバーできるように調整することも可能です。従来のアナログ電流出力のセンサではこれが不可能でした。また、IO-Linkのセンサは複数の測定値を同時に送信できます。例えば、流量センサと圧力センサはIO-Linkにより温度値も出力できます。そのため、センサの在庫と設置ポイントの数を減らせます。」

IO-Linkのコスト削減効果

IO-Linkセンサは、分散型のIO-Link マスタモジュールと接続して、PROFINETなどのフィールドバス経由でPLCと通信します。こうしたIO-Linkの配線方式は、多くのメリットがあるとSascha Holthusen氏は説明します。

「特に、大規模なシステムは分解して納品するため、配線の面で非常に大きなメリットがあります。お客さまの現場でシステムを組み立てる技術作業員がプラグを接続するだけでいいのです。配線のし直しや、制御盤に迂回配線を行うための電気工事士を必要としません。熟練の技術者が不足している今日、現場での作業時間を短縮することにより大幅なコスト削減の可能性を提供します。他にも、システムをセットアップする際の接続確認作業が大いに軽減され、配線エラーや接続の問題を防止します。従来の配線に比べてIO-Linkの初期投資コストは割高かもしれませんが、設置作業の時間短縮や、先ほどご説明した拡張診断とリモートメンテナンスの機能によって、最終的には大幅なコスト削減が実現します。」

結論

コスト効果の高い水処理を成功させる重要なポイントは2つあります。エネルギー効率に優れた真空蒸発濃縮装置と、センサレベルでの制御が可能なデジタル化の導入です。設置とメンテナンスのコストを大幅に削減する真空蒸発濃縮装置は、沸点の低い廃液処理を行うことができるため、コストと環境面の両方でメリットをもたらします。