Coca-Cola – digitalizirano polnjenje do senzorja

Napovedno vzdrževanje s senzorji IO-Linka podjetja ifm

Coca-Cola, največji svetovni proizvajalec pijač, ima samo v Zahodni Evropi več kot 50 polnilnic. Skupina za hitro in natančno odpravljanje napak in vzdrževanje digitalizira vse polnilne sisteme in v ta namen razvija digitalni dvojček. To omogoča spremljanje proizvodnih procesov v dejanskem času in po potrebi takojšnjo optimizacijo – tudi na daljavo, kjer koli na svetu. Družba Coca-Cola pri razvoju potrebnih zanesljivih senzorjev tesno sodeluje s strokovnjakom za avtomatizacijo podjetja ifm.

Edelstal v Avstriji je sedež ene od vodilnih lokacij. »Smo licenčni polnilni obrat za Coca-Colo in tukaj polnimo skoraj vse izdelke,« pojasnjuje Christian Kohlhofer, vodja obrata pri podjetju Coca-Cola HBC Austria. Obrat, ki letno napolni več kot 500 milijonov litrov pijač, je eden največjih v skupini.

»Vedno bolj se osredotočamo na avtomatizacijo in digitalizacijo. Veliko tega, kar izvajamo, pozneje izvajajo tudi drugi obrati skupine,« pravi Christian Kohlhofer.

Obrat v Edelstalu deluje tudi kot obrat za nepredvidljive razmere: če pride do ozkih grl v proizvodnji na drugih lokacijah, lahko avstrijski obrat priskoči na pomoč.

Spremljanje stanja preprečuje nenačrtovane izpade.

Razpoložljivost sistema je za mednarodnega proizvajalca pijač najpomembnejša prednostna naloga. »Na naši lokaciji takoj zaznamo vsak izpad sistema,« pojasnjuje vodja obrata.

Obrat sledi načelom pravočasne proizvodnje, namesto da bi delal na zalogi. Zato je napovedno vzdrževanje s spremljanjem stanja tako pomembno. Z drugimi besedami, stanje strojev in sistemov se stalno spremlja, tako da se lahko vzdrževanje izvede točno takrat, ko je potrebno. Podatki senzorja v dejanskem času se uporabljajo za hitro prepoznavanje obrabe, raztrganin in drugih zahtev za vzdrževanje. Namen je preprečiti nenačrtovane izpade, zmanjšati stroške vzdrževanja in podaljšati življenjsko dobo sistemov. Sodobne tehnologije, kot so IO-Link, IoT (internet stvari) in strojno učenje, omogočajo načrtovanje vzdrževalnih del v točno določenem trenutku – ne prezgodaj in ne prepozno.

»Številni nameščeni senzorji nam omogočajo, da znatno povečamo razpoložljivost sistema,« pravi navdušeni Kohlhofer. »Vzdrževanje ne temelji več na času, temveč na stanju. To bistveno zmanjša naše stroške.«

Senzorji IO-Linka spremljajo kompleksne procese.

Senzorji z vmesnikom IO-Linka so prva izbira, ko gre za digitalizacijo sistemov. Ti inteligentni senzorji uporabljajo standardiziran dvosmerni komunikacijski vmesnik za komunikacijo s krmilniki in drugimi sistemi. V nasprotju z običajnimi senzorji ne omogočajo le izmenjavo preprostih preklopnih signalov, temveč tudi obsežne procesne podatke in informacije o diagnostiki. Ker je prenos izmerjenih vrednosti digitalen in ne analogen, je tudi brez motenj in natančen, saj ne prihaja do izgub pri pretvorbi kot pri analognem prenosu.

Senzorje je enostavno namestiti in konfigurirati, zagotavljajo pa natančne podatke v dejanskem času. Aciklično pridobljeni diagnostični podatki, kot so minimalne ali maksimalne vrednosti, stopnja onesnaženosti ali napake, npr.prekinitve žice ali kratki stiki, optimalno podpirajo vzdrževanje na podlagi stanja. Senzorji IO-Linka zagotavljajo tudi visoko prilagodljivost in učinkovitost pri avtomatizaciji. Zaradi visoke stopnje združljivosti jih je mogoče nemoteno vključiti v obstoječe sisteme in zlahka vključiti v raven IT prek digitalne komunikacije.

Eden od primerov je uporaba senzorjev vibracij IO-Linka v postopku zapiranja pločevink. »Kakovost pri zapiranju pločevink je stvar tisočink milimetra,« pojasnjuje Gerhard Wieszmüllner, vodja vzdrževanja in nadomestnih delov pri podjetju Coca-Cola HBC Austria. »Napovedni senzorji IO-Linka podjetja ifm nam omogočajo zaznavanje najmanjših odstopanj vibracij ter s tem zagotavljajo popolnoma in trajno zatesnjeno pločevinko.«

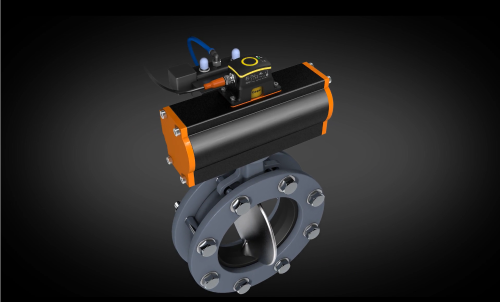

Senzorji ventilov IO-Linka podjetja ifm se uporabljajo na loputah ventilov sistema za pranje steklenic. »Vnaprej opazimo, če je tesnilo lopute pretrgano ali ga je treba zamenjati – brez izgube materiala,« pravi Gerhard Wieszmüllner. »To pomeni, da nam na primer ni treba izprazniti alkalnih kopeli in se tako lahko izognemo dolgotrajnim izpadom strojev. S tem prihranimo čas in denar.«

Slika 1: Senzorji ventilov, ki jih je mogoče povezati z IO-Linkom, ne zaznajo le položaja lopute, temveč tudi prepoznajo obrabo, zamašitve ali nalaganje na ventilih ter tako podpirajo preventivno vzdrževanje.

Slika 2: Signalne LED-lučke omogočajo hiter pregled nad stanjem stroja na kraju samem.

Slika 3: Brezžični senzor vibracij na obtočni črpalki za zanesljivo, občasno spremljanje skupnih vibracij v skladu s standardom DIN ISO 10816.

Pri neprekinjenem delovanju lahko nenačrtovani izpadi povzročijo velike stroške.

Decentralizirani moduli IO-Linka združujejo signale senzorjev in hkrati omogočajo podroben vpogled v digitalni senzor s strani IT, kar omogoča obsežno diagnostiko.

Digitalni dvojček po poti Y

Vsi podatki senzorja sistema se zabeležijo, da se natančno oceni stanje strojev in njihovih komponent. Pot Y se uporablja za razdelitev podatkov senzorja na dve poti v dejanskem času: prva pot prenaša podatke v PLC, ki upravlja običajni nadzor in regulacijo sistema. Hkrati se digitalni podatki senzorja po drugi poti prenesejo na raven IT. Pri podjetju Coca-Cola se signali iz številnih senzorjev na ta način samodejno prenašajo v IT platformo »Pocket Factory«. Ta virtualna slika kot digitalni dvojček natančno odraža dejanski sistem in se nenehno posodablja s podatki v dejanskem času.

Digitalizacija do ravni senzorja podjetju Coca-Cola omogoča popolno preglednost njegove globalne proizvodnje. Digitalni dvojček, ki temelji na podatkih senzorja IO-Linka podjetja ifm, omogoča vzdrževanje sistemov na podlagi stanja. Strojno učenje in umetna inteligenca se uporabljata za hitro napovedovanje obrabe, napak v proizvodnji in drugih nepravilnosti v procesu.

»Ti podatki nam omogočajo proaktivno izvajanje ustreznih vzdrževalnih ukrepov ob optimalnem času za zagotavljanje kakovosti izdelkov,« pojasnjuje Wieszmüllner. To preprečuje nenačrtovane izpade, zmanjšuje stroške in zagotavlja visoke standarde kakovosti.

Drugi pomemben vidik digitalizacije pri podjetju Coca-Cola je trajnost. Z uporabo digitalnih tehnologij lahko skupina zmanjša svoj ekološki odtis. Natančno spremljanje in nadzor proizvodnih procesov na primer omogočata učinkovitejšo rabo virov, kot sta voda in energija. To ni le koristno za okolje, temveč tudi prispeva k zmanjšanju stroškov.

Izpolnjene zahteve glede kibernetske varnosti

Kibernetska varnost ima osrednjo vlogo v proizvodnem obratu, kot je proizvodni obrat podjetja Coca-Cola, saj ni pomembna le za zaščito občutljivih podatkov podjetja, temveč tudi za zaščito kritičnih proizvodnih procesov pred nepooblaščenim dostopom in manipulacijo. Zaradi vse večjega povezovanja strojev in sistemov v Industriji 4.0 se povečuje tveganje kibernetskih napadov na infrastrukturo.

Uspešen napad lahko povzroči ne le izpad proizvodnje, temveč tudi veliko finančno škodo ali izgubo ugleda. V obratih se pogosto uporabljajo tudi sistemi, ki obdelujejo ključne proizvodne podatke, na primer za zagotavljanje kakovosti ali povečanje učinkovitosti. Zaščita teh podatkov zagotavlja varovanje skrivnosti podjetja ter varno in stabilno delovanje procesov. V strogo reguliranem okolju, kot je okolje podjetja Coca-Cola, morajo vse komponente, vključno s senzorji, izpolnjevati stroge zahteve glede kibernetske varnosti, da se zagotovita varno delovanje obrata in celovitost proizvodnje.

»Podjetje ifm je v sodelovanju z našo notranjo ekipo za kibernetsko varnost našla načine za izpolnjevanje vseh standardov,« pohvali direktor obrata Christian Kohlhofer. »Podatki so shranjeni, obdelani in analizirani tako, da so upoštevane vse smernice za kibernetsko varnost.«

Tesno partnerstvo s podjetjem ifm

Podjetje Coca-Cola že več let tesno sodeluje s podjetjem ifm kot partnerjem za avtomatizacijo na svoji avstrijski lokaciji. Vodja obrata Christian Kohlhofer pohvali to partnerstvo: "slogan podjetja ifm je »blizu vam«. To je v skladu z vrednoto našega podjetja »Mi smo pomembnejši od nas«. Dobro sodelujemo in si prizadevamo za hitre rešitve," pravi vodja. »Podjetje ifm je vedno na voljo, ko ga potrebujete, in odzivni čas je izjemno hiter, ko pride do težav.«

Največja preglednost: digitalni dvojček omogoča globalni dostop do polnilnega sistema vse do digitalnega senzorja IO-Linka. Nepravilnosti so takoj zaznane.

Zaključek

Digitalizacija in avtomatizacija pri podjetju Coca-Cola sta stalen proces, ki skupino usmerja v prihodnost. Z uporabo najsodobnejših tehnologij in s tesnim sodelovanjem s partnerji, kot je podjetje ifm, lahko podjetje Coca-Cola poveča učinkovitost, optimizira proizvodne procese in zagotovi kakovost svojih izdelkov. Digitalizacija hkrati prispeva k izboljšanju trajnosti in zmanjšanju vpliva na okolje. Jasna usmerjenost v inovacije in nenehne izboljšave pomeni, da je partnerstvo med podjetjema Coca-Cola in ifm idealno opremljeno za uspešno nadaljevanje v prihodnosti.