ダンフォス - 生産ラインのデジタル化

柔軟性のある工場立ち上げ

追加要求にも対応するIO-Link

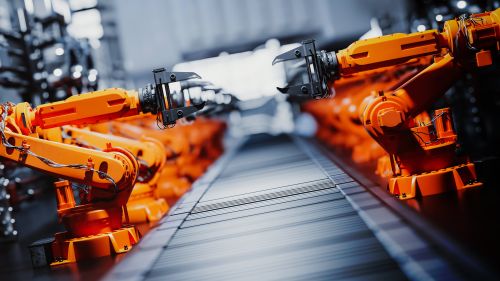

ダンフォスとifmは、革新的な自動化ソリューションを目指すパートナーとして協働しています。電気自動車の車載充電器の新規生産ラインで、スマートセンサネットワークを導入した産業用ロボットのデジタル化を実現しました。

ダンフォス(Danfoss)は、世界100カ国以上に拠点を持つ1933年創業のデンマークのファミリー企業です。ノルボルグ工場では、EVトラックや建機用の高出力車載充電器などを製造しています。

同社のEditron事業部長のMia Parsberg Brumvig氏は、次のように説明します。「ノルボルグ工場で製造するED3は、輸送機械・特殊車両向けの車載充電器です。最大出力44kWの充電能力を備え、標準的な22kW車載充電器の2倍の性能を発揮します。充電時間を半減するAC充電器とDC/DC・DC/ACの3種類の充電機能を搭載し、電動パワーテイクオフによりローリー車や建機など架装を持つ特殊車両の電力供給にも対応します」

写真1:IO-Linkモジュールを昇降機構に取付けてセンサとアクチュエータをすべて接続します。コントローラとはPROFINETで接続します。

写真2:光電距離センサとシリンダセンサで昇降機構の精密な位置決めを行います。

写真3:車載充電器ED3の完成品。

生産ライン立ち上げの課題

ダンフォスの車載充電器の新規生産ライン計画は、将来に備えられるソリューションを導入するため数々の課題に直面していました。

「製品開発が未完成のまま工場の立ち上げを進めなければならず、計画は難航していました」と、ダンフォスの生産技術者のKarsten Fibiger氏は言います。「部品寸法や設計が未確定のため、従来と違う方法で計画を進めていかなければなりませんでした」

そのため、生産ラインの追加要求にも柔軟な対応が必要でした。そこで、ダンフォスはセンサの種類を削減できる多機能なスマートセンサを使ってデータを収集し予知保全を行うインダストリー4.0のアプローチを採用しました。

Karsten Fibiger氏は言います。「新規ライン計画では、あらゆるセンサから収集したデータを活用して故障を未然に防止する予知保全を目指しました。また、スマートセンサを導入することでセンサの種類を削減し、測定範囲やスイッチ・ポイントなどを柔軟に調整できます」

また、センサとアクチュエータを搭載したツールチェンジャーが、ワークを検出してロボットアームからコントローラへ伝送する膨大な信号の処理も課題となっていました。そのため、この複雑なタスクを実行できる効率的で信頼性の高い、革新的なソリューションが求められました。

IO-Linkのスマート自動化ソリューション

ダンフォスは、ifmと緊密に連携してIO-Linkをベースにしたスマート自動化ソリューションの開発に取り組みました。「ifmと何度もテストを繰り返し、ロボットアームのエンドエフェクタ交換を3本のケーブル接続のみで実現するIO-Linkモジュールを採用しました」と、Fibiger氏は説明します。「こうした難しい課題を、ifmのソリューションにより解決することができました」

これにより、工数を大幅に削減しラインの生産効率向上が実現しました。IO-Linkの導入と革新的なソリューション開発を成功させた重要な要因は、パートナー同士の緊密な連携です。

サプライヤーの選定に慎重だったダンフォスが採用したのは、センサ製品から自動化ソリューションまでワンストップで提供するifmでした。Karsten Fibiger氏は言います。「システム全体で複数の仕入先を使うよりも、部品調達を一括化することにより在庫を簡素化でき、発注業務の労力やコストを低減する効率的な運用が可能になります。そして、当社のシステムにはifmのIO-Linkセンサが必要であることが分かったため、最終的に生産ライン全体のサプライヤーとしてifmを選びました」

その結果、IO-Linkの導入により設置工数を大幅に削減できました。ケーブルコネクタの接続がプラグを挿し込むだけで簡単に完了し、システムの拡張も容易です。工程の大幅な短縮により時間的な余裕が生まれ、生産の柔軟性が飛躍的に向上しました。Karsten Fibiger氏は言います。「IO-Linkシステムにより、すべての配線をコネクタ化することで、生産ラインの組立作業が大幅に省力化されます。また、IO-Linkモジュールを追加するだけで最大8点のセンサを増設できるため、システムの拡張も簡単です。生産ライン計画で追加要求が発生しても、柔軟性の高いIO-Linkで対応することができました」

Karsten Fibiger氏は言います。「IO-Linkシステムにより、すべての配線をコネクタ化することで、生産ラインの組立作業が大幅に省力化されます。また、IO-Linkモジュールを追加するだけで最大8点のセンサを増設できるため、システムの拡張も簡単です。生産ライン計画で追加要求が発生しても、柔軟性の高いIO-Linkで対応することができました」

写真1:EVトラックに搭載されたダンフォスの車載充電器で、駆動バッテリの充電とAC・DC充電器への電力供給を行います。

写真2:組立ロボットの自動ツール交換。IO-Link通信で4点の接点信号をProfinetで一括伝送します。

センサの活用

ifmのセンサによる特殊なアプローチで、さまざまな課題が解決しました。課題の1つがオーブン内の部品検出で、高温のオーブンの中にセンサを設置する方法に替わり、ロボットのヘッドにタイムオブフライト(ToF)式の光電距離センサを設置して非接触で部品の有無を確認できます。「長時間の高温耐久性があるセンサは入手が難しく、オーブン内にセンサを設置しない方法を採用しました」と、Fibiger氏は説明します。「一般的にはオーブン内部の過酷な環境にセンサを設置する方法を取りますが、タイムオブフライト(ToF)式光電センサでこの課題を解決でき、メンテナンスの負担がありません」

このスマートセンサの採用により、故障リスクがなく長寿命で使える省メンテナンスのソリューションが実現しました。また、乾燥工程後の部品検査には温湿度センサを採用しています。従来の方法では、乾燥時間を予測し圧縮空気を浪費していましたが、ダンフォスでは残留水分量を実際に測定することが可能です。これにより、リソースを効率的に使用してムダを削減でき、生産精度が大幅に向上しました。さらに、電解槽のレベル測定で従来のフロートスイッチをifmの光電距離センサに置き換え、プロセス信頼性の向上と生産コストの削減を実現しました。

信頼できるパートナーシップの継続

ダンフォスはifmと連携して、革新的なセンサによるスマートネットワーク化を実現し、複雑な自動化導入のさまざまな課題を効率的に解決しました。ダンフォスは、新規生産ライン構築に高い信頼性と柔軟性を備えたifmの製品を導入したことで、現在の要件と追加変更に柔軟に対応しながら、将来的な拡張にも備えています。「当社のMESシステムに、ifmはプラグ&プレイ式でスムーズな統合を実現しました」と、ダンフォスの製造ITエンジニアであるAnders Abildtrup Jørgensen氏は言います。「問題が発生しても、ifmのセンサ1台をIO-Linkモジュールに挿し込んで接続するだけで解決でき、設定変更が最小限で済みます」

工場の生産効率化を検討する際は、導入のシンプルさと高い製品信頼性が決定材料となります。さらに、ifmがあらゆる面で提供するサービスとサポートも高く評価されています。問題が発生しても、ifmの専門スタッフがいつも直ちに対応し、ダンフォスに具体的な解決策を提案します。この迅速で的確なサポートが、安定した生産プロセスを支えダウンタイムを未然に防ぎます。ダンフォスは、ifmとの良好なパートナーシップを継続して、今後もさらに生産ラインを計画しています。この長期的な協業は、強固なパートナーシップが現代の製造業の成功の鍵であることを証明しています。

結論

ダンフォスは、新規生産ラインの構築にあたり緊密なパートナーシップによる革新的な技術と信頼性の高い製品を採用し、現代の製造業に要求される将来的な拡張や変更要求への対応を可能にしました。ifmとの連携は、最新技術の活用を通じて真の付加価値を提供する、持続可能なソリューション開発の成功モデルケースとなっています。