Coca-Cola – Envase digitalizado até o sensor

Manutenção preditiva com sensores IO-Link da ifm

A Coca-Cola, o maior fabricante de bebidas do mundo, opera mais de 50 locais de envase apenas na Europa Ocidental. Para executar a manutenção e eliminar falhas de forma rápida e precisa, a empresa digitaliza todas as linhas de envase e desenvolve um gêmeo digital para isso. Dessa forma, os processos de produção podem ser monitorados em tempo real e otimizados imediatamente, se necessário – até mesmo remotamente de qualquer lugar do mundo. A Coca-Cola necessita de sensores altamente confiáveis, para isso trabalha em estreita colaboração com o especialista em automação ifm.

Uma das unidades de destaque está localizada em Edelstal, na Áustria. "Somos uma empresa de engarrafamento licenciada para a Coca-Cola e engarrafamos aqui quase todos os produtos", explica Christian Kohlhofer, Gerente de Planta da Coca-Cola HBC Áustria. Com mais de 500 milhões de litros de bebidas engarrafadas por ano, a unidade está entre as maiores do grupo.

"Estamos focados aqui fortemente nos temas de automação e digitalização. Muitas das coisas que implementamos serão posteriormente aplicadas em outras unidades do grupo", diz Christian Kohlhofer.

A unidade em Edelstal também atua como unidade de contingência: se ocorrerem gargalos de produção em outros locais, a unidade austríaca pode intervir e apoiar outras unidades.

O monitoramento de condições evita paradas não planejadas

A disponibilidade das instalações é a maior prioridade para o fabricante internacional de bebidas. "Aqui em nossa unidade, sentimos cada interrupção das instalações de forma significativa", explica o gerente da planta. Afinal, a produção ocorre "just in time" e não é possível operar com estoque. Por isso, a empresa aposta na manutenção preditiva com monitoramento de condições. Isso significa que o estado das máquinas e instalações é monitorado continuamente para que as manutenções sejam realizadas exatamente quando necessárias. Dados em tempo real dos sensores são utilizados para identificar o desgaste, a deterioração e a necessidade de manutenção de forma antecipada. O objetivo é evitar interrupções não planejadas, reduzir os custos de manutenção e prolongar a vida útil das instalações. Por meio da utilização de tecnologias modernas como IO-Link, IoT (Internet das Coisas) e aprendizado de máquina, as manutenções podem ser planejadas para ocorrer exatamente no momento certo – nem muito cedo, nem muito tarde.

"Com os numerosos sensores instalados, aumentamos significativamente a disponibilidade das instalações", comemora Kohlhofer. "Não fazemos mais a manutenção com base no tempo, mas sim de acordo com as condições. Isso reduz significativamente nossos custos."

Sensores IO-Link monitoram processos complexos

Quando se trata da digitalização das instalações, os sensores com interface IO-Link são a primeira opção. Esses sensores inteligentes utilizam uma interface de comunicação padronizada e bidirecional para se comunicar com controladores e outros sistemas. Ao contrário dos sensores convencionais, eles não apenas permitem a troca de sinais de comutação simples, mas também de dados de processo e informações de diagnóstico abrangentes. Como a transmissão dos valores de medição é digital e não analógica, ela também é à prova de interferências e exata, pois, ao contrário da transmissão analógica, não ocorrem perdas de conversão.

Os sensores podem ser facilmente instalados e configurados, oferecendo dados precisos em tempo real. Dados de diagnóstico acessíveis de forma acíclica, como valores mínimos ou máximos, grau de contaminação ou falhas como quebras de fio ou curtos-circuitos, apoiam de forma ideal a manutenção orientada por condições.

Além disso, os sensores IO-Link proporcionam alta flexibilidade e eficiência na automação. Devido à sua alta compatibilidade, eles podem ser integrados de forma contínua em sistemas existentes e, graças à comunicação digital, podem ser facilmente incorporados ao nível de TI.

Um exemplo é a utilização de sensores de vibração IO-Link no processo de fechamento de latas. "Milésimos de milímetro são decisivos na qualidade do processo de fechamento de latas", explica Gerhard Wieszmüllner, gerente de Manutenção e Peças de Reposição da Coca-Cola HBC Áustria. "Com os sensores IO-Link preditivos da ifm, podemos detectar as menores variações de vibração e, assim, garantir que a lata seja fechada completa e permanentemente."

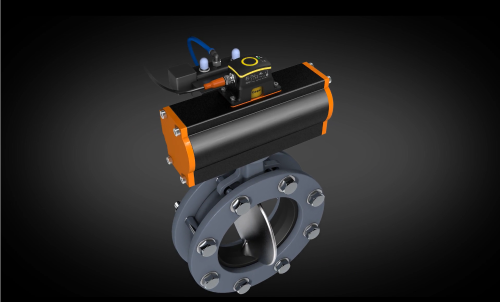

Nas válvulas de comporta da máquina de lavagem de garrafas, estão em uso sensores de válvula IO-Link da ifm. "Percebemos antecipadamente quando uma vedação de comporta está quebrada ou precisa ser trocada – sem nenhuma perda de material", diz Gerhard Wieszmüllner. "Isso evita, por exemplo, que tenhamos que drenar banhos de soda e nos permite evitar longas paradas de máquinas. "Isso nos economiza tempo e custos."

Imagem 1: Os sensores para válvulas compatíveis com IO-Link detectam não apenas a posição das válvulas, mas também reconhecem desgaste, obstruções e aderências nas válvulas, contribuindo assim para a manutenção preventiva.

Imagem 2: Os sinalizadores luminosos de LED fornecem uma visão rápida do status das máquinas no local.

Imagem 3: Um sensor de vibração sem fio na bomba de recirculação monitora, de forma confiável e intermitente, a vibração total de acordo com a norma DIN ISO 10816.

Operação em linha de produção. Uma parada não planejada causaria custos imensos.

Módulos descentralizados IO-Link agregam os sinais dos sensores e, ao mesmo tempo, permitem um detalhamento do lado de TI até o sensor digital, o que garante uma profundidade máxima de diagnóstico.

Via Y para o gêmeo digital

Para avaliar com precisão o estado das máquinas e de seus componentes, todos os dados dos sensores da instalação são coletados. Nesse caso, utiliza-se a chamada via Y, onde os dados dos sensores são divididos em tempo real em dois caminhos: por um lado, os dados chegam ao CLP, que assume o controle e a regulação clássicos da instalação. Ao mesmo tempo, os dados digitais dos sensores fluem por um segundo caminho para o nível de TI. Na Coca-Cola, os sinais dos numerosos sensores são transmitidos automaticamente para a plataforma de TI "Pocket Factory" dessa maneira. Como um gêmeo digital, esta representação virtual reflete a instalação real de forma exata e é continuamente atualizada com dados em tempo real.

Através da digitalização até o nível dos sensores, a Coca-Cola obtém total transparência sobre sua produção mundial. O gêmeo digital, apoiado em dados dos sensores IO-Link da ifm, possibilita a manutenção baseada no estado/manutenção preditiva das instalações. Com o auxílio de aprendizado de máquina (machine learning) e inteligência artificial, o desgaste, falhas de produção e outras anomalias no processo são previstos precocemente.

"Esses dados nos permitem realizar proativamente e no momento ideal as medidas de manutenção corretas para garantir a qualidade do produto", explica Wieszmüllner. Dessa forma, é possível evitar paradas não planejadas, reduzir custos e garantir os altos padrões de qualidade.

Um outro aspecto importante da digitalização na Coca-Cola é a sustentabilidade. Graças à utilização de tecnologias digitais, a empresa consegue reduzir sua pegada ecológica. Por exemplo, o monitoramento e o controle precisos dos processos de produção possibilitam uma utilização mais eficiente de recursos como água e energia. Isso não é apenas bom para o meio ambiente, mas também ajuda a economizar custos.

Requisitos de cibersegurança atendidos

A cibersegurança desempenha um papel central em uma fábrica de produção como a da Coca-Cola, pois não se trata apenas de proteger dados empresariais sensíveis, mas também de defender processos de produção críticos contra acessos não autorizados e manipulações. Com o aumento da interconexão de máquinas e instalações na Indústria 4.0, o risco de ciberataques à infraestrutura cresce.

Um ataque bem-sucedido poderia não apenas resultar em interrupções na produção, mas também em danos financeiros significativos ou perda de imagem. Além disso, em uma fábrica, frequentemente estão em uso sistemas que processam dados críticos para a produção, por exemplo, para garantir a qualidade ou aumentar a eficiência. A proteção desses dados garante que os segredos comerciais sejam mantidos e que os processos ocorram de forma segura e estável. Em um ambiente altamente regulado, como é o caso da Coca-Cola, todos os componentes, incluindo os sensores utilizados, devem atender a rigorosos requisitos de cibersegurança para garantir a operação segura da instalação e a integridade da produção.

"Junto com nossa equipe interna de cibersegurança, a ifm conseguiu cumprir todos os padrões", elogia o Gerente de Planta Christian Kohlhofer. "Os dados são armazenados, processados e analisados de forma que todos os requisitos de cibersegurança sejam atendidos."

Uma cooperação com a ifm

Há muitos anos, a Coca-Cola vem trabalhando em estreita colaboração com a ifm como parceira de automação na unidade da Áustria. O Gerente de Planta Christian Kohlhofer elogia a parceria: "O slogan da ifm é "close to you". Ele está alinhado ao nosso valor interno "We over I". Estamos ambos trabalhando juntos em uma boa colaboração e interessados em soluções rápidas", diz o gerente. "A ifm está sempre presente quando precisamos e, especialmente no caso de problemas, atua com extrema rapidez."

Máxima transparência: o gêmeo digital permite o acesso global à linha de envase até o sensor digital IO-Link. Anormalidades são detectadas a tempo.

Conclusão

A digitalização e automação na Coca-Cola é um processo contínuo que leva a empresa para o futuro. Através da utilização de tecnologias de ponta e da estreita colaboração com parceiros como a ifm, a Coca-Cola pode otimizar seus processos de produção, aumentar a eficiência e garantir a qualidade de seus produtos. Ao mesmo tempo, a digitalização contribui para melhorar a sustentabilidade e reduzir a carga ambiental. Com um foco claro em inovação e melhoria contínua, a parceria entre a Coca-Cola e a ifm está bem preparada para continuar a ter sucesso no futuro.