Повишената ефективност при обработката на метални панели води до спестявания от 50%

OPD100 помага да се спестят разходи за обработка на материали в петцифрен диапазон в германския завод за производство на автомобили

| Устойчив на външна светлина до 20 000 лукса |

Гъвкаво, независимо от разстоянието позициониране на обекта |

Бърза настройка Не са необходими експертни познания |

Резултати

- PMD Profiler надеждно открива два панела, поставени един върху друг

- Намалени транспортни маршрути и разходи за съхранение

- Устойчив на външна светлина и лесен за позициониране

- Лесна настройка само за няколко минути; не са необходими експертни познания

Предизвикателството

В поточните линии BIW на заводите за производство на автомобили по време на производството възникват високи разходи за обработка на материали поради доставката на полуготови продукти от съоръжението за щамповане до производствената линия. Например, прибл. 4000 компонента на панела на вратите на ден трябва да бъдат транспортирани с камион.

Капацитетът на камионите и товароносителите, използвани за транспортиране на вратите, оказва влияние върху броя на необходимите транспортни маршрути и по този начин директно върху логистичните разходи. Освен това е необходимо свободно пространство в близост до производствените линии за части, които трябва да се съхраняват, преди да бъдат заредени в производствената линия.

Ето защо капацитетът на всеки товарен носач предлага голям потенциал за свеждане до минимум на логистичните разходи и складовото пространство. Целта беше да се намалят разходите за обработка на материали, като в същото време се запази качеството на продукцията. Идеята е товароносачът да транспортира два пъти повече компоненти на панела на вратата. Това спестява 50% от разходите за обработка на материали и също 50% от разходите за съхранение (необходимо пространство). Въпреки това, тъй като роботът не беше в състояние безопасно да разтовари всеки панел парче по парче от носача на товара, това трябваше да се осигури с помощта на допълнителна сензорна система.

Решението защо ifm?

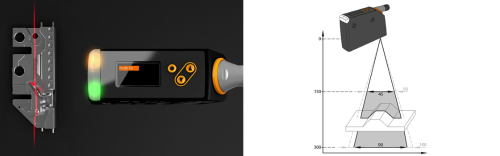

Това е мястото, където OPD100 влезе в игра. Само с няколко натискания на бутона сензорът беше настроен бързо и безопасно открит, когато два панела вместо един са поставени един върху друг.

Благодарение на профилният сензор (OPD100), ние затворихме празнината между доста простите и евтини сензори за разстояние и сложните и понякога много скъпи визуални системи. Профилният сензор е истински универсален и предлага решение за много приложения за контрол на качеството и откриване на позицията.

Ние сме в състояние да предоставим на нашите клиенти много стабилно решение, което работи надеждно и при външна светлина и с различно оцветени предмети. Обектите могат да бъдат позиционирани много гъвкаво в рамките на лазерната линия, като специалното е, че сензорът може да се настрои за минути без допълнителен софтуер, благодарение на трите си бутона.

След като беше успешно тествано в едно съоръжение, това приложение веднага беше добавено към други производствени системи. Така че като цяло една малка инвестиция доведе до подобрение и спестяване на разходи.