Coca-Cola — цифрове наповнення до датчика

Предиктивне обслуговування з використанням датчиків IO-Link від ifm

Компанія Coca-Cola, найбільший у світі виробник напоїв, керує більш ніж 50 заводами з розливу лише в самій Західній Європі. Для швидкого й точного вирішення питань технічного обслуговування та усунення несправностей група здійснює цифровізацію всіх систем наповнення та розробляє для цього цифрового двійника. Це дає змогу контролювати виробничі процеси в режимі реального часу й за потреби негайно оптимізувати їх навіть віддалено, з будь-якої точки світу. Компанія Coca-Cola тісно співпрацює з фахівцем з автоматизації ifm для розробки необхідних надійних датчиків.

Одне з флагманських підприємств знаходиться в австрійському місті Едельсталь. «Ми є ліцензованим заводом із розливу Coca-Cola й розливаємо тут практично всю продукцію», — пояснює Крістіан Кольгофер, керівник заводу Coca-Cola HBC Австрія. Завод є одним із найбільших у групі, тут щорічно розливається понад 500 мільйонів літрів напоїв.

«Ми приділяємо дедалі більше уваги автоматизації та цифровізації. Багато чого з того, що ми впроваджуємо, згодом запроваджується і на інших заводах групи», — каже Крістіан Кольгофер.

Завод в Едельсталі також працює як резервний завод: Якщо на інших об’єктах виникнуть виробничі проблеми, австрійський завод може втрутитися, щоб допомогти.

Моніторинг стану запобігає незапланованим простоям

Доступність системи є основним пріоритетом для міжнародного виробника напоїв. «На нашому підприємстві ми негайно фіксуємо кожен простій системи», — пояснює керівник заводу.

Завод дотримується принципів виробництва «точно в строк», а не працює на склад. Ось чому настільки важливе профілактичне обслуговування з моніторингом стану. Іншими словами, стан машин і систем постійно контролюється, щоб можна було проводити технічне обслуговування саме тоді, коли це потрібно. Дані датчиків у режимі реального часу використовуються для оперативного визначення зношування та інших вимог щодо технічного обслуговування. Мета — уникнути незапланованих простоїв, скоротити витрати на технічне обслуговування та продовжити строк служби систем. Сучасні технології, як-от IO-Link, IoT (Інтернет речей) та машинне навчання, дають змогу планувати роботи з технічного обслуговування так, щоб вони виконувалися точно в потрібний момент — не надто рано й не надто пізно.

«Завдяки численним установленим датчикам ми значно підвищуємо доступність системи», — говорить задоволений Кольгофер. «Технічне обслуговування наразі здійснюється не на основі часу, а за станом. Це значно скорочує наші витрати.»

Датчики IO-Link контролюють складні процеси

Датчики з інтерфейсом IO-Link є оптимальним вибором для цифровізації систем. Ці інтелектуальні датчики використовують стандартизований двонаправлений інтерфейс зв'язку для взаємодії з контролерами й іншими системами. На відміну від звичайних датчиків вони дають змогу не тільки обмінюватися простими сигналами перемикання, але й значними даними про процес і діагностичною інформацією. Оскільки передача виміряних значень є цифровою, а не аналоговою, вона також вільна від перешкод і точна, адже не відбувається втрат під час перетворення як у випадку з аналоговою передачею.

Датчики прості в установці й налаштуванні й надають точні дані в режимі реального часу. Ациклічно відновлювані діагностичні дані, як-от мінімальні чи максимальні значення, рівень забруднення або помилки, зокрема обриви дротів або короткі замикання, оптимально підтримують технічне обслуговування на основі стану. Датчики IO-Link також забезпечують високу гнучкість й ефективність автоматизації. Високий рівень сумісності дає змогу легко інтегрувати їх у наявні системи й ІТ-рівень за допомогою цифрового зв'язку.

Одним із прикладів є використання датчиків вібрації IO-Link у процесі герметизації банок. «Якість процесу герметизації банок — це питання тисячних часток міліметра», — пояснює Герхард Вішмюльнер, керівник із технічного обслуговування та запасних частин у Coca-Cola HBC Австрія. «Прогностичні датчики IO-Link від ifm дають нам змогу виявляти найдрібніші відхилення вібрації і в такий спосіб гарантувати повну й постійну герметичність банки.»

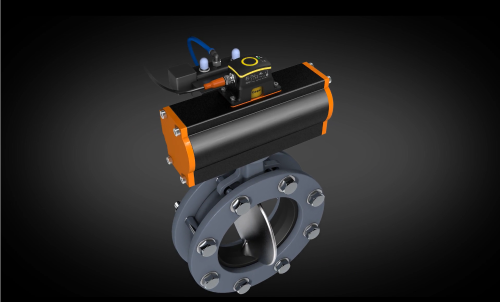

Датчики клапанів IO-Link від ifm використовуються на відкидних клапанах систем миття пляшок. «Ми заздалегідь помічаємо, якщо ущільнювач клапана зламаний або потребує заміни, без втрати матеріалу», — говорить Герхард Вішмюльнер. «Це означає, наприклад, що нам не потрібно зливати лужні ванни, і, отже, можна уникнути тривалих простоїв обладнання. Це економить час і гроші.»

Зображення 1: Датчики клапанів із підтримкою IO-Link не тільки визначають положення заслінки, але й розпізнають зношування, засмічення або відкладення на клапанах, водночас сприяючи профілактичному обслуговуванню.

Зображення 2: Світлодіодні сигнальні лампи забезпечують швидкий огляд стану машини на місці.

Зображення 3: Бездротовий датчик вібрації на циркуляційному насосі для надійного періодичного контролю загальної вібрації відповідно до стандарту DIN ISO 10816.

За безперервної роботи незаплановані простої можуть спричинити величезні витрати.

Децентралізовані модулі IO-Link поєднують сигнали датчиків, забезпечуючи водночас детальний аналіз цифрового датчика з боку ІТ, що дає змогу проводити розширену діагностику.

Цифровий двійник через Y-траєкторію

Усі дані датчиків системи реєструються для точної оцінки стану машин і їх компонентів. Y-траєкторія використовується для розділення даних датчика на два шляхи в режимі реального часу: перший шлях передає дані до ПЛК, який здійснює звичайне управління та регулювання системи. Водночас дані цифрових датчиків передаються на ІТ-рівень другим шляхом. У компанії Coca-Cola сигнали з численних датчиків автоматично передаються в такий спосіб на ІТ-платформу Pocket Factory. Будучи цифровим двійником цей віртуальний образ точно відображає реальну систему й постійно оновлюється даними в реальному часі.

Цифровізація аж до рівня датчиків забезпечує компанії Coca-Cola повну прозорість свого глобального виробництва. Цифровий двійник, що працює на основі даних датчиків IO-Link від ifm, дає змогу проводити технічне обслуговування систем залежно від їхнього стану. Машинне навчання та штучний інтелект використовуються для оперативного прогнозування зношування, виробничих помилок й інших аномалій у процесі.

«Ці дані дають нам змогу завчасно й в оптимальні терміни проводити необхідні заходи щодо технічного обслуговування, щоб гарантувати якість продукції», — пояснює Вішмюльнер. Це запобігає незапланованим простоям, мінімізує витрати й гарантує високі стандарти якості.

Ще одним важливим аспектом цифровізації в компанії Coca-Cola є сталий розвиток. Використовуючи цифрові технології, група може зменшити свій екологічний слід. Наприклад, точний моніторинг і контроль виробничих процесів дає змогу ефективніше використовувати такі ресурси, як вода й енергія. Це не тільки приносить користь довкіллю, а й допомагає скоротити витрати.

Вимоги щодо кібербезпеки дотримані

Кібербезпека відіграє центральну роль на такому виробничому підприємстві, як Coca-Cola, оскільки важливо не лише захистити конфіденційні дані компанії, а й захистити критично важливі виробничі процеси від несанкціонованого доступу й маніпуляцій. Щораз більша мережева інтеграція машин і систем в Індустрію 4.0 збільшує ризик кібератак на інфраструктури.

Успішна атака може призвести не тільки до простою виробництва, але й до значних фінансових збитків або втрати репутації. На підприємствах також часто використовуються системи, що опрацьовують критично важливі для виробництва дані, наприклад, для забезпечення якості або підвищення ефективності. Захист цих даних гарантує збереження корпоративних таємниць, а також безпечну й стабільну роботу процесів. У такому строго регульованому середовищі, як у Coca-Cola, усі компоненти, зокрема датчики, повинні відповідати суворим вимогам кібербезпеки, щоб гарантувати безпечну роботу заводу й цілісність виробництва.

«У співпраці з нашою внутрішньою командою з кібербезпеки компанія ifm знайшла способи відповідати всім стандартам»", — хвалить керівник заводу Крістіан Кольгофер. «Дані зберігаються, опрацьовуються та аналізуються так, щоб дотримуватися всіх правил кібербезпеки.»

Тісна співпраця з компанією ifm

Компанія Coca-Cola протягом багатьох років тісно співпрацює з ifm як партнером з автоматизації на своєму австрійському підприємстві. Керівник заводу Крістіан Кольгофер хвалить цю співпрацю: «Гасло компанії ifm — «Прихильні до вас». Це відповідає цінностям нашої компанії: «Ми вище за Я». «Ми добре співпрацюємо разом й обоє прагнемо знаходити швидкі рішення», — каже керівник. «Компанія ifm завжди поруч, коли вам потрібно, і час реагування в разі виникнення проблем надзвичайно короткий.»

Максимальна прозорість: Цифровий двійник забезпечує глобальний доступ до системи наповнення аж до цифрового датчика IO-Link. Аномалії виявляються своєчасно.

Висновок

Цифровізація та автоматизація в компанії Coca-Cola — це безперервний процес, що веде групу в майбутнє. Використовуючи найсучасніші технології та тісно співпрацюючи з такими партнерами як ifm, Coca-Cola може підвищити ефективність, оптимізувати виробничі процеси й гарантувати якість своєї продукції. Водночас цифровізація сприяє покращенню сталого розвитку й зниженню впливу на навколишнє середовище. Чітка орієнтація на інновації та постійне вдосконалення означає, що партнерство між Coca-Cola та ifm ідеально підготовлене до успішного продовження в майбутньому.