Steffen Hartmann Recyclingtechnologien – vakuový výparník

Ve varné komoře se znečištěné médium odpařuje ve vakuu při teplotě kolem 40 °C a rozděluje se tak na čistý destilát a koncentrát. Senzory LMT monitorují hladinu v komoře v různých výškách.

Efektivní úprava průmyslové vody pomocí IO-Link

Vakuové odpařování je vhodnou metodou pro čištění průmyslových odpadních vod, například chladicích kapalin. Vakuové výparníky oddělují vodu od nečistot a upravují ji pro další použití. Inteligentní senzory zajišťují úsporný provoz s nízkými nároky na údržbu.

V mnoha průmyslových procesech se kapaliny upravují tak, aby mohly být znovu použity, což zajišťuje nízkou uhlíkovou stopu a snižuje náklady na likvidaci. Běžným příkladem je úprava chladicích emulzí používaných v obráběcích strojích. Kromě mechanického čištění je třeba také oddělit odpadní olej od vody.

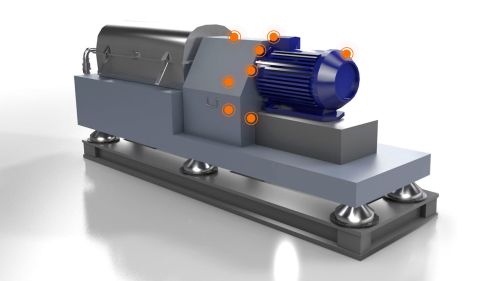

Společnost Steffen Hartmann Recyclingtechnologien GmbH z Thale v německém regionu Harz se specializuje na vývoj a výrobu čistíren odpadních vod, včetně vakuových výparníků.

Generální ředitel Sascha Holthusen vysvětluje: „Náš vakuový výparník byl vyvinut speciálně pro čištění tohoto druhu průmyslových odpadních vod. Spotřebovaná chladicí emulze se přivádí dovnitř a ven vychází malé množství koncentrátu a čistý destilát – čistá voda, kterou lze použít pro jiné procesy nebo vypustit do kanalizace, čímž se eliminuje nákladná likvidace.“

V podmínkách vakua

Princip činnosti vakuového výparníku spočívá ve „vaření“ znečištěného média ve varné komoře. Podobně jako u kuchyňského sporáku se teplo přivádí do spodní části nádoby, čímž vzniká čistá vodní pára, která se kondenzuje ve varné komoře a odvádí se ven. Kontaminovaný koncentrát zůstává na dně.

Proč se však proces provádí ve vakuu? Sascha Holthusen vysvětluje: „Ve vakuu voda vře při nižších teplotách, v tomto případě již při 40 °C. Při této teplotě můžeme odpařovat i agresivnější média, jako jsou kyseliny nebo zásady, aniž by došlo k poškození stěn z nerezové oceli, k čemuž by došlo při vyšších teplotách. Při této relativně nízké teplotě také zůstávají některé látky v koncentrátu a neoddělují se. Další výhodou vakuového odpařování je, že potřebujeme méně energie na ohřev. K tomuto účelu používáme účinný chladicí kompresor. Funguje podobně jako tepelné čerpadlo a je energeticky úspornější než například přímé elektrické vytápění. Tentýž chladicí kompresor umožňuje kondenzaci vodní páry. Alternativně můžeme také využít stávající procesní teplo našich zákazníků, které pak přes výměník tepla přivádíme do našeho vakuového výparníku."

Obrázek 1: Vodivostní senzor LDL101 monitoruje čistotu destilátu.

Obrázek 2: Snímač průtoku SU je speciálně navržen pro agresivní ultračistou vodu a měří množství destilátu.

Obrázek 3: Všechny senzory jsou připojeny prostřednictvím IO-Link. To zkracuje dobu nastavení, usnadňuje nastavení parametrů a umožňuje dálkovou diagnostiku až na úroveň snímače.

Vakuový výparník od společnosti Steffen Hartmann Recyclingtechnologien

Přehled procesních parametrů

V rámci monitorování procesu se sledují klíčové parametry, jako je tlak a teplota. Senzory ifm tyto parametry nepřetržitě monitorují, aby bylo možné optimálně řídit proces odpařování. Ovládají přívod tepla i vakuové čerpadlo.

Dalším rozhodujícím faktorem je hladina ve varné komoře, kterou přesně monitorují snímače hladiny LMT instalované ve stěně nádrže v různých výškách. Přívod média se zastaví, jakmile zareaguje horní snímač hladiny, a obnoví se, jakmile hladina klesne ke spodnímu snímači.

Další senzory LMT jsou instalovány v zásobní nádrži chladicí kapaliny vakuového čerpadla pro sledování hladiny ve třech různých polohách. Další senzor LMT je instalován ve sběrné nádrži destilátu. Jakmile je dosaženo maximální kapacity, senzor vydá spínací signál, který způsobí odčerpání destilátu.

Snímače hladiny LMT se vyznačují hygienickým provedením. Jejich vysoce kvalitní krycí materiály, jako je PEEK a nerezová ocel (316L/1.4404), jsou vysoce odolné vůči agresivním médiím. Pěna a jiné potenciální usazeniny jsou automaticky potlačeny a nemohou ovlivnit výkon senzoru, což zajišťuje nepřetržitou a spolehlivou detekci hladiny.

Měření kvality vody

Průběžné sledování kvality vody je nezbytné, zejména pokud jde o zajištění čistoty destilátu. Pro tuto úlohu se používá vodivostní senzor LDL101. Jeho naměřená hodnota zajišťuje kvalitu celého procesu odpařování a čisté vody z něj získané.

Ultrazvukový průtokoměr „SU Puresonic“ byl optimalizován speciálně pro aplikace v čisté a ultračisté vodě. Tento senzor dokáže přesně určit množství destilátu. Jeho bezkomponentní měřicí trubka je vyrobena z vysoce kvalitní nerezové oceli, která zajišťuje vynikající odolnost vůči agresivním médiím. Je důležité si uvědomit, že „čistá“ nebo destilovaná voda, ačkoli se může zdát neškodná, může být agresivní vůči kovovým materiálům a vyžaduje speciální slitiny nerezové oceli. Zajímavé je, že tento senzor se často používá v plastových trubkách, protože na ně čistá voda nepůsobí.

Monitorování čerpadla zabraňuje poškození

Ústřední jednotkou systému je vakuové čerpadlo. Pokud není dostatečně chlazeno nebo pokud je podtlak příliš silný, může dojít k nežádoucí kavitaci na oběžných kolech, což může vést k opotřebení materiálu. Kavitace vytváří mimořádné vibrace. Snímač vibrací instalovaný v krytu vakuového čerpadla detekuje neobvyklé vibrace a přenáší je do řídicí jednotky. V důsledku toho se automaticky otevře vyprazdňovací ventil a přivede se sekundární vzduch, aby se provoz čerpadla vrátil do normálního stavu. Tím se účinně předchází nákladnému poškození čerpadla.

Digitalizace pomocí systému IO-Link

Všechny použité senzory jsou kompatibilní s rozhraním IO-Link a nabízejí skutečnou přidanou hodnotu, která dalece přesahuje pouhý přenos měřených hodnot nebo spínacích signálů: IO-Link umožňuje uživatelům vzdálený přístup k senzorům, čtení dat a diagnostických hodnot a různé způsoby konfigurace zařízení.

Sascha Holthusen vysvětluje použití IO-Link takto: „Pokud má zákazník problém se svým systémem, můžeme se k němu připojit na dálku prostřednictvím připojení VPN. V minulosti jsme se bez IO-Link dostali pouze k PLC, ale ne až na úroveň senzorů. Pomocí rozhraní IO-Link můžeme nyní sledovat stav systému až po jednotlivé senzory. Můžeme zjistit, zda senzor poskytuje naměřené hodnoty nebo zda došlo k určité chybě na IO kartě PLC nebo v kabeláži. Můžeme také načíst diagnostické hodnoty snímače a v případě potřeby upravit jeho parametry na dálku. Pokud zákazník vyměnil senzor, můžeme jej nakonfigurovat na dálku. IO-Link tak nabízí nám i našim zákazníkům značnou výhodu, pokud jde o vzdálenou údržbu. Další důležitou výhodou je škálovatelnost měřených hodnot ze senzorů, kterou můžeme konfigurovat prostřednictvím IO-Link. Používáme snímače tlaku s rozsahem měření od -1 do 10 barů. Můžeme je škálovat tak, aby měřicí rozsah pokrýval -1 až 1 bar při plném rozlišení. Toho nelze dosáhnout s běžnými senzory s analogovým proudovým výstupem. Senzory IO-Link navíc mohou přenášet více naměřených hodnot. Například průtokoměr a snímač tlaku poskytují prostřednictvím IO-Link také hodnoty teploty. Snižuje se tak počet potřebných senzorů a montážních míst.“

Úspora nákladů díky IO-Link

Senzory IO-Link jsou připojeny k decentralizovaným nadřazeným modulům IO-Link, které komunikují s PLC prostřednictvím sběrnice, jako je PROFINET. Sascha Holthusen vysvětluje, že tento typ kabeláže má při instalaci mnoho výhod:

„Zejména u velkých systémů, které se při dodávce demontují, se tato kabeláž ukazuje jako velmi výhodná. Mechanik, který systém u zákazníka znovu sestaví, musí pouze připojit konektory. Nepotřebujeme elektrikáře k přepojení vodičů ani k jejich nasměrování do rozváděče. V době, kdy je nedostatek kvalifikovaných pracovníků, nabízí zkrácení doby strávené na stavbě značný potenciál úspory nákladů. Další výhodou je, že kontrola I/O při nastavování systému může být provedena mnohem rychleji, protože nedochází k chybám v zapojení nebo problémům se svorkami. Počáteční náklady na IO-Link mohou být sice vyšší než u běžného zapojení, ale čas ušetřený při instalaci a již zmíněné rozšířené možnosti diagnostiky a vzdálené údržby vedou v konečném důsledku k výrazným úsporám nákladů.“

Závěr

Nákladově efektivní úprava vody je dosažena díky dvěma klíčovým faktorům: energeticky účinnému vakuovému odpařování a zavedení digitalizované koncepce řízení až na úroveň senzorů. Tato koncepce výrazně minimalizuje náklady na instalaci a údržbu a udržuje bod varu na nízké úrovni, což je výhodné z ekonomického i ekologického hlediska.