W. v. d. Heyde – アルミホイールの漏れを検査するリークテスタ

リークテスタの機能を高めるIO-Link

自動車のホイールのエア漏れは、一般的にはタイヤのパンクが原因だと考えられます。しかし、リムからの漏れが疑われる場合もあります。ホイールは、液状の軽合金を金型に流し込んで製造されます。この製造工程で、わずかなひび割れや穴が開いてしまうと、そこからエア漏れが起きる可能性があります。そのためアルミホイールメーカーは、出荷前に必ずリムを徹底的に検査して漏れがないか確認します。

W. v. d. Heydeは、ドイツのシュターデでファミリー経営している自動車部品向けリークテスタ製造の中小企業です。同社取締役のGerald Lüdolph氏は、次のように説明します。「当社は約90名の従業員が働いており、サーチガスを使って漏れを検査する真空リークテスタを、お客さまのご要望に合わせて設計・製造しています。1990年代半ばから、自動車用アルミホイールの気密検査に特化したリークテスタの開発を手掛けています。現在、当社の製品は世界中で使用されており、マーケットリーダーとしてのポジションを確立しています」

漏れの検査方法

リークテスタは、真空度の安定性とガスの検出感度が要となります。漏れ検査は、ゴム製プレートとカバーでホイールのリムを両側から密閉します。その後、真空ポンプを使ってリムの外側と内側から排気します。最後に、サーチガスをリムの外側から吹き付けます。サーチガスは、微量の漏れを高感度で見つけられるヘリウムガスが使われるのが一般的です。

リムに穴や毛細管現象がある場合は、差圧により圧力の低いリム内部にヘリウムガスが流れ込むため、これを検出して漏れを確認することができます。そして、高精度の質量分光計を使ってヘリウム濃度を測定します。濃度が一定のしきい値以下ならアルミホイールには漏れがなく、このしきい値を超えた場合は不合格と判断されます。

混入したヘリウムガスを排気して元の状態に戻してから、ホイールは合格となります。「排気プロセスでは、サーチガスを環境大気中へ放出せずに回収して再利用するため、お客さまにコスト効率の高さをアピールできます」と、同社の機械設計担当チームリーダーのJens Westmeier氏は言います。

写真1(左):真空リークテスタでアルミホイールの漏れを検査します。

写真2(中央):W. v. d. Heydeのリークテスタ。

写真3(右):流量センサで圧縮空気とヘリウム混合サーチガスを検出します。

設計の見直し

以前のリークテスタは、漏れ検査とガス処理の装置が分かれていました。しかし、これを根本的に見直して設計を変更しました。

「再設計の大きな目的は、2つの装置を1台で実現することでカーボンフットプリントを削減し、必要機能を一体化したコンパクトなソリューションをお客さまに提案できることです。これにより、現場の省スペース化にも大きく貢献します」と、Jens Westmeier氏は言います。

IO-Linkによる自動化

再設計の一環としてセンサを全部IO-Linkに切替えたことにより、多くのメリットがもたらされました。これについて、制御技術担当のJoost Bochynski氏は、次のように説明します。「ifmから、光電・流量・圧力など幅広いセンサを導入しています。IO-Linkにより、これらのセンサから以前は得られなかったさまざまな情報を取得できるようになり、データを詳細に分析して最適な活用が実現します。例えば、当社は複数タイプの流量センサSDを使っています。SD6500は圧縮空気、SD6600は混合ガス、SD6800はヘリウムガスと、それぞれ使い分けています。センサから、ガス消費の詳しい傾向が分かり、IO-Linkでなければこのように高い精度は得られません。センサで取得できる情報の幅が広がり、コントローラで収集した日次・週次・月次の消費データから、重要な傾向をお客さまが把握でき、リークテスタ内部の漏れを検出できます。これにより、コスト節約が実現します。IO-Linkセンサを導入して、効率と品質がアナログ式センサよりも大幅に向上しました。現在は、より正確に圧力センサなどの動作状態や機能の信頼性も確認できます。以前は、幅広い診断ができなかったため自動化が困難でした。IO-Linkの診断機能により、不良の兆候を把握して問題が起こる前にプロセスを停止させ、対策することができます」

アナログセンサをIO-Linkに接続

4~20mA出力のアナログセンサも、コンバータプラグDP2200を使ってIO-Linkインフラにシームレスに接続できます。例えば真空ポンプは、絶対圧用アナログ出力タイプの高精度圧力トランスミッタ(PT0505)を使って測定しています。コンバータプラグにより、アナログセンサの信号をデジタル変換してIO-Linkインフラと統合し、コントローラに接続できます。

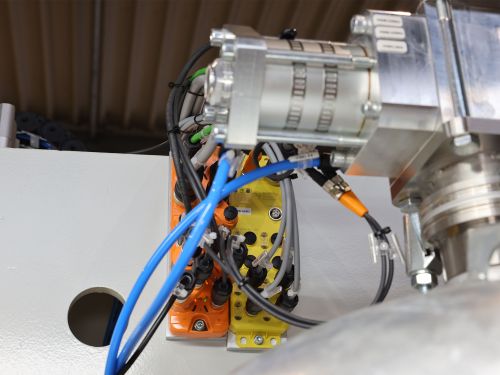

写真1(左):IO-Linkマスタモジュールを使い、すべてのセンサ・アクチュエータがリークテスタのコントローラと通信します。

写真2(右):ブラックチャネル原理に対応可能なIO-Linkマスタにより機能安全システムへの対応も可能です。

IO-Linkによる安全通信

IO-Linkは、機能安全機器の信号も伝送できます。W. v. d. Heydeは、ifmのPROFIsafe IO-LinkモジュールAL200Sを導入しています。

電気設備担当チームリーダーのThorben Reyelt氏は、次のように説明します。「IO-LinkモジュールAL200Sは、アクチュエータを安全に停止させる目的でリークテスタに組込みました。これにより機能安全が確保され、機械扉が開くとリークテスタは自動停止します。この状態になると、一切作動できなくなるため作業員の安全が守られます。これは、システム内で保守作業やプロセスの確認を行う時に非常に重要な機能です」

PROFIsafe IO-Linkモジュールは、安全通信機能のデジタル入出力ポートを備え、セーフティリレーやアクチュエータ、OSSDセンサなどを接続できます。この安全I/Oモジュールは、IO-Linkシステムにブラックチャンネル原理を応用しIO-Link通信でPROFIsafeの機能安全システムを構築します。AL200Sのモジュールは、8点の安全デジタル入力と4点の安全デジタル出力があり、最大定格2Aの電流出力が可能です。

見やすいステータス表示

リークテスタの動作状態は、LEDにより一目で把握できます。試験装置エリアにあるLED色は、セットアップ時に白く点灯します。リムの漏れ試験が終了すると、LEDが試験結果に応じて緑や赤に変化します。

また、装置上部に設置された3セグメントシグナルタワーDV2310は、リークテスタの動作や試験の状態をLED色により通知します。このシグナルタワーは、IO-Linkで簡単・便利に制御できます。

W. v. d. Heydeは、シグナルタワーの特殊機能も活用しています。流量センサが装置内の配管の漏れを検出すると、配管に沿ってリーク検出器を手動で動かして漏れのある場所を探します。検出器からシグナルタワーに伝送される測定信号によりブザーが鳴ります。音の大きさはIO-Linkで0~100パーセントの範囲で設定できます。そのため、漏れの発生場所に近づくとブザー音が大きくなります。機械などの大きな騒音がある現場でも、機械に発生した漏れの場所を音による通知で簡単に素早く見つけられます。

IO-Linkシグナルタワーは、LED光とブザー音により遠くからも機械の状態が分かります。