Wildbergチーズ工場 –チーズ工場でのセンサ活用

スイスのチーズ工場に導入されたifmのセンサ

食品製造が自動化されている現代でも、 Käserei Wildberg は、重要工程の多くを熟練のチーズ職人の知識と技に託しています。

チューリッヒのベルナー・オーバーラント地方の厳選された地元農家から仕入れた上質な牛乳を、何年もかけて熟成させ、洗練されたレシピに従って最高に美味しいチーズが出来あがります。その成功を見えないところで支えているのは、最新鋭の自動化技術です。工場に導入された様々な種類のセンサが、膨大なプロセスのパラメータを正確に守り、工程を監視します。製品の高い品質を維持するために欠かせない方法です。

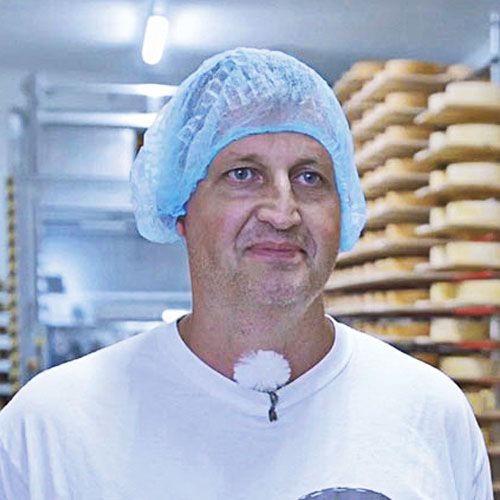

工場長のRoland Rüegg氏の案内で新しい製造室に入ると、中で作業をしている全員が熟練した職人だとすぐに分かります。作業の細かい部分まで熟知し、まるで歯車がかみ合って回るようにすべての工程が順調に進められていきます。チーズの貯蔵庫をのぞくと、膨大な種類のチーズとレシピが並んでいます。その土地限定の伝統的な製法で作られたエメンタールAOPや、モッツァレラのような一般的なものから、工場オリジナルの「Cheebab」というチーズケバブまで、実に幅広い種類のチーズが製造されています。

工場内の売店でお披露目されて以来、Cheebabは近隣から遠方まで多くのお客様から大好評を博しています。その成功の秘訣は最高級の品質にあります。新しいチーズ工場は、2021年春から稼働しました。工場内には、staedler automation AGの最新鋭のプロセス機器が導入されています。同社は、チーズ工場近くに拠点を置く自動化機械専門の会社で、ifmの製品やソリューションを採用した工場監視を展開しています。

チーズ作りとセンサ

センサは伝統的なチーズ作りでどのように活用されるのでしょうか。機械化されたチーズ製造設備でセンサが活用される箇所は非常に大きく、求められる品質を保持するためには、常に正確なパラメータで精度の高い制御を行う必要があります。

例:原料の生乳が分離器に投入されてから、熱交換器を経て製造装置に至るまでの工程で、適切な加工処理が行われるためには、温度と圧力を一定のレベルに厳密に維持する必要があります。チーズ製造工程:工場に運ばれてきた新鮮な生乳は、貯乳タンクに入れられ低温で撹拌されます。貯乳工程では、レベルセンサと温度センサを使って生乳の状態を監視します。配管とタンクを定期的に洗浄するCIP (定置洗浄)システムも、センサを使って監視します。例えば、すすぎ水の流量制御には流体センサが使われています。

重要工程に要求される確実な温度管理

加熱殺菌では、温度センサが特に重要です。チーズの種類により異なりますが、プレート式熱交換器を使って生乳を加熱し、殺菌時間を精密かつ正確に調整します。熱交換器にある各3か所の熱の入口と出口に温度センサTA2502を1組ずつ設置し、精密な温度制御を行い、それぞれの下流側の温度をすぐに調整できるようになっています。

自己診断機能を備えた温度センサ

殺菌工程では、熱交換器の保温部分に設置された温度センサTCC501の温度監視により、風味を作る微生物の育成に最適な温度を維持しながら、安全な殺菌処理が行われます。

永続的な状態チェック

TCCの特長: 優れた測定精度を持つTCCは常に自己監視しているので、定期校正間に精度低下が発生した場合にも警告し、迅速に対応できるよう作業者を支援する温度センサです。自己監視機能により、測定のずれを常時監視して測定精度の低下が生じていないか確認します。センサは測定値と基準値を比較します。値の差は0.5~3 Kで設定でき、許容範囲を逸脱した場合は、TCCからLEDで光によるセンサの状態を表示し、IO-Link経由と診断出力経由で中央のコントローラに警告します。深刻な誤動作の場合も同様です。こうしてTCCは、製造温度の異常により発生する生乳の大量廃棄リスクを低減します。

イベント履歴を記録し品質を保証

製造工程では、正確な温度管理の成否が製品品質を大きく左右します。TCCはインライン校正により± 0.2 Kの精度を維持します。そのため、このように温度管理が重要な工程に最適なセンサです。常に確実に、生乳の滅菌・殺菌工程を監視します。

写真1:特に重要な製造工程の監視:自己監視機能付き温度センサTCCは点灯色によりセンサの状態を知らせます。

ホエーの逆浸透濃縮プロセスで使われる電磁誘導式流体センサ。

チーズ工場の心臓部: 生乳の温度を正確に管理するためのプレート式熱交換器。

データ損失のないセンサ通信

視覚的な通知とデジタル通知:TCCはセンサ状態を見間違わないよう確実に知らせます。センサのLEDが緑色の場合、センサは正確に動作しています。青は温度が許容範囲外に逸脱したことを示します。赤はメイン測定素子の障害など、重大な誤動作を示します。またTCCは、取付け日、動作時間、温度ヒストグラムに加えて、イベントメッセージ(動作時間とイベント番号)およびキャリブレーションチェックステータス(動作時間、温度値、ドリフト値、リミットと状態)に関するログ記録など、一貫した文書化に必要なすべてのデータを、IO-Link経由で自動的に保存します。

シミュレーションモード:取付け前から信頼性を保証

TCCがメッセージを送信する値を、ソフトウェアから定義できます。シミュレーションモードでは、プロセス温度と基準温度等を自由に選択して、センサがコントローラに正しく組み込まれているかどうかを検証できます。このプロセスシミュレーションにより、TCCが提供する高レベルの信頼性は完璧です。

長期間使用できる堅牢な設計

完全溶接で密封された外装と新しいプローブ設計により、TCCは湿気や熱衝撃、機械的衝撃、振動に対して、永続的な耐性を持ちます。

G½小径管用ハイジェニック向け圧力センサ

Wildbergのチーズ工場で欠かせないもう1つのセンサが、PM15圧力センサです。このセンサは、加熱殺菌された牛乳側の圧力が、生乳や湯が流れている熱交換器の反対のプレート側よりも必ず高圧になるように、熱交換器の圧力の状態を監視します。万が一、プレートに亀裂が生じても、高い圧力がかかっている牛乳だけを逃がすことができます。そして、製造工程で混入しやすい異物の侵入を防ぎます。熱交換器のプレートに付着物がある場合は、一定に保たれているべき配管内の媒体の圧力が上昇し、圧力センサがこれをコントローラに通知するため、すぐにメンテナンスや作業員の調整ができます。

ハイジェニック生産プラントに理想的なソリューション

新しい PM15圧力センサは、接ガス部にテフロン(PTFE)とPEEKを採用した、独自の埋込式シール構造を持つセンサです。セラミック静電容量式測定セルを内蔵し、ハイジェニック認証でDN25以上の小径管に対応できる圧力センサは他にありません。小さいG 1/2のねじ接続により、アダプタ無しで取付けられます。ハイジェニック仕様の認定を取得したフラッシュマウントにより、CIP洗浄プロセスで付着物を残さずにしっかり洗浄できます。

メンテナンス不要で堅牢

PM15圧力センサは、プロセス側にエラストマシールがないため、メンテナンス不要です。丈夫な埋込式セラミック測定セルは長期安定性に優れ、高圧や負圧の衝撃、固形粒子の摩擦にも耐えられます。また、封入液レスで万が一の破損時も媒体が混入する心配がありません。このように、摩耗フリーで安心・安全に使えます。また、最高150℃の高温媒体にも1時間まで耐えられるため、スチーム洗浄が可能です。EHEDG・FDA・3A規格の各ハイジェニック認証を取得しています。

写真1:コンパクトで衛生的:セラミック測定セルのPM15シリーズ圧力センサ。写真2:呼び径の小さい配管に最適:逆浸透濃縮装置の材料供給口に設置されたG 1/2プロセス接続のPM15シリーズ圧力センサ。

IO-Linkによるパフォーマンス向上

ifmが提供する他の多くのセンサと同様、PM15はIO-Link対応です。従来のアナログ信号(4~20 mA)に加え、データの損失がないデジタル通信のプロセス値伝送も可能です。

その他にも様々な機能がIO-Linkで実現できます。IO-Linkは、温度を測定してデータを通信することが可能です。

メリット: また重要工程以外のアプリケーションでは、非接触の温度測定でシステムの状態がより明確に把握でき、安全性を一層高めることができます。また、材質適合や取付けに要するコストを節約できます。この他にもIO-Linkは、ゼロ点調整や測定レンジのスケーリングが可能です。

Staedler Automation AGによるチーズ製造工程の管理。あらゆるプロセス値がコントロールシステムに表示されます。

結論

自動プロセス監視の導入により、製造設備に求められる正確で高精度な作業性能が発揮され、Wildbergチーズ酪農場で働く一人一人が自分の仕事に専念できるようになりました。精密設計のセンサ技術が、簡単・確実な製造工程監視を実現し、特殊な難しい課題を解決します。