金属パネルのハンドリングを効率化してコストを50%削減

OPD100は、ドイツの自動車製造工場で、5桁台のマテリアルハンドリングコスト削減に貢献しています

| 最高20,000 luxの 外部光への耐性 |

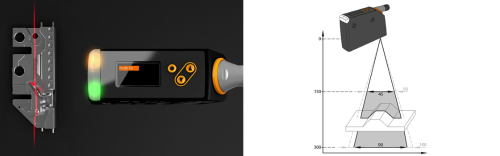

対象物の位置決め 距離に依存せず、柔軟に実施 |

専門知識を必要としない 迅速なセットアップ |

結果

- PMDプロファイラが重ねて置かれた2枚のパネルを確実に検出

- 輸送手段と保管コストの削減

- 外部光に耐性があり、位置決めが簡単

- わずか数分の簡単なセットアップ。専門知識は不要

課題

自動車製造工場のBIW組み立てラインでは、プレス工場から生産ラインへ半製品を供給するため、生産中に大きなマテハン(マテリアルハンドリング)コストが発生します。たとえば、1日に約4,000枚のドアパネル部品をトラックで運ばなければなりません。

ドアの輸送に使用されるトラックの容量とコンテナが、必要な輸送回数、ひいては輸送費に直接影響します。さらに、生産ラインのそばには、ラインに投入する前の部品を保管しておくための空きスペースが必要です。

つまり、コンテナの容量が、物流の間接費や保管スペースを最小限に抑えるための大きな鍵なのです。製造品質はそのままに、マテハン(マテリアルハンドリング)コストを削減することを狙って、コンテナに通常の2倍のドアパネル部品を載せようとしました。これにより、マテハン(マテリアルハンドリング)コストと保管コスト(必要なスペース)を50%ずつ削減できます。しかし、ロボットには、ドアパネルを1枚ずつコンテナから支障なく下ろす能力がなかったので、センサシステムを追加して、これを確実に行う必要がありました。

ソリューション – なぜifmか?

ここでOPD100が登場します。ボタンを数回押すだけで、センサが迅速に設定され、パネルが1枚ではなく2枚重ねて置かれていた場合、確実に検知されるようになりました。

プロファイルセンサ(OPD100)のおかげで、シンプルで低価格の距離センサと、複雑で非常に高価なビジョンシステムの差を縮めることができました。プロファイルセンサは実に万能で、多数の品質管理アプリケーションや位置検出アプリケーションに解決策を提供します。

私たちは外部光の下や、対象物に異なるさまざまな色がついていても、確実に動作する非常に堅牢なソリューションをお客様に提供できました。対象物はレーザー線の内側に自由に配置できます。また、3つの押しボタンのおかげで追加ソフトウェアなしに数分でセンサをセットアップできます。

1つの施設での試験が成功した後で、このアプリケーションは直ちにさらなる生産システムに追加されました。このようにして、小さな投資が改善とコスト削減につながったのでした。