A szeszfőzde erjesztőtartályai hűtőkörének felügyelete

Steinhauser szeszfőzde

Információ arról, hogy mennyi energia kerül felhasználásra a szeszes italok és borok előállítása során

A borok és szeszes italok előállítási folyamatában az erjedési folyamat áll a középpontban. E folyamat során a hőmérsékletet mindig ellenőrizni kell, hogy a termékek optimális íze, finomsága és minősége biztosított legyen. Ha például az erjedési folyamatot le kell lassítani vagy le kell állítani, a terméket a tartályban lehűtik. Már az erjedési időben fellépő kis eltérés is jelentős aromaveszteséget eredményezhet.

A Steinhauser Hausbrennerei & Weinkellerei két nagy hűtőegységgel látja el a hőmérséklet-szabályozás fontos feladatát. Hűtővezeték-hálózatuk a termelésben részt vevő minden tartályhoz csatlakozik. A hűtőfolyadék felügyeletét a táp- és az elfolyó vezetékekben érzékelők biztosítják.

A kiindulási helyzet

A Steinhauser vállalat az elmúlt években tovább bővült, így a hűtőegység szükséges kapacitása már nem volt biztosított. Ezenkívül nem volt lehetőség a termék előállításának energiaköltségeire vonatkozó adatgyűjtésre.

A projekt célja

Energiamérés a szeszes italok gyártási folyamatában

A cél annak biztosítása, hogy a szükséges mennyiségű hűtőanyag gyorsan rendelkezésre álljon a mindenkori szükséges tartályban. Ezen túlmenően a moneo-hoz való kapcsolódás lehetővé kell tegye a ténylegesen felhasznált hűtési energia felügyeletét és dokumentálását. Ebből vonhatók majd le következtetések a termék előállításához ténylegesen felhasznált energia mennyiségére vonatkozóan.

A megvalósítás

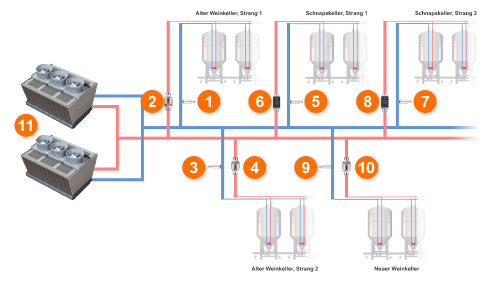

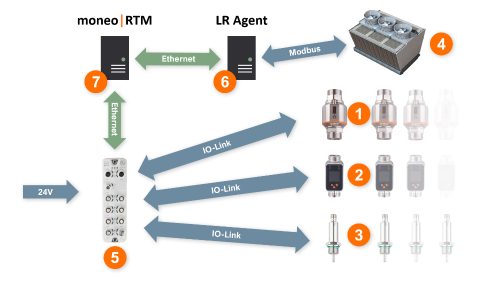

Két új kültéri hűtőegység került felállításra a Steinhauser vállalat területén. Ezt követte az egyes erjesztő tartályokhoz vezető csövek lefektetése. Az egyes hűtővízvezetékek elő- és visszavezetésébe átfolyás- és hőmérséklet-érzékelők kerültek beszerelésre. A folyamatadatok IO-Link masteren keresztül továbbítódnak egy moneo|appliance-on telepített moneo-rendszerbe. A moneo RTM segítségével az adott termelési ágak előremenő és visszatérő vezetékében az összes folyamatérték rögzítésre és megjelenítésre kerül.

A moneo „Számított értékek” funkciójával adatáramlási modellek kerültek létrehozásra az aktuális hűtési teljesítmény kiszámításához. Ezenkívül a hűtőegységek aktuális rendszerértékei is továbbítódnak a moneo-ba. A rögzített értékekből kiszámíthatók az energia- és áramfogyasztás költségei, valamint a szállítási és vezetékveszteségek.

A siker

Hatékony energiafelhasználás

A hűtőkör felügyeletének kiterjesztése két jelentős előnnyel bír, mivel a tartály tartalmának hőmérséklete folyamatosan nyomon követhető, és az erjedési folyamat precízen szabályozható.

- A kapott folyamatértékekből mérhető a tartályonkénti CO2-fogyasztás.

- A hűtési folyamat hatékonyan és az igényeknek megfelelően használható.

Elrendezés

- Hőmérséklet-érzékelő az előremenő vezetékben – Régi borospince, 1. ág – TA2417

- Mágneses-induktív átfolyásérzékelő a visszatérő vezetékben – Régi borospince, 1. ág – SM9000

- Hőmérséklet-érzékelő az előremenő vezetékben – Régi borospince, 2. ág – TA2417

- Mágneses-induktív átfolyásérzékelő a visszatérő vezetékben – Régi borospince, 2. ág – SM9000

- Hőmérséklet-érzékelő az előremenő vezetékben – Pálinkáspince, 1. ág – TV7405

- Mágneses-induktív átfolyásérzékelő a visszatérő vezetékben – Pálinkáspince, 1. ág – SM8020

- Hőmérséklet-érzékelő az előremenő vezetékben – Pálinkáspince, 2. ág – TV7405

- Mágneses-induktív átfolyásérzékelő a visszatérő vezetékben – Pálinkáspince, 2. ág – SM8020

- Hőmérséklet-érzékelő az előremenő vezetékben – Új borospince, 1. ág – TA2417

- Mágneses-induktív átfolyásérzékelő a visszatérő vezetékben – Új borospince, 1. ág – SM2000

- Hűtőegység

Ügyfelünk

Az 1828-ban alapított Steinhauser szeszfőzde Kressbronnban, a Bodeni-tó partján található, és ma is családi tulajdonban van. 1996-ban a Steinhauser megújult, és Európa legmodernebb szeszfőzdéjét üzemelteti. 2021 óta már az ifm érzékelőtechnológiát és a moneo szoftvert használja – sikerrel, hiszen a szeszfőzde termékei több kitüntetésben is részesültek.

A rendszer felépítése

- Átfolyásérzékelő a visszatérő vezetékben – SM2000 / SM9000 (Új és régi borospince)

- Átfolyásérzékelő a visszatérő vezetékben – SM8020 (Pálinkáspince)

- Hőmérséklet-érzékelő az előremenő vezetékben – TA2417 / TV7405 (Új és régi pálinkáspince)

- Hűtőegység Modbus interfésszel

- IO-Link master – AL1353

- LR Agent (egy kiszolgálón telepítve)

- moneo RTM mint Appliance QHA210

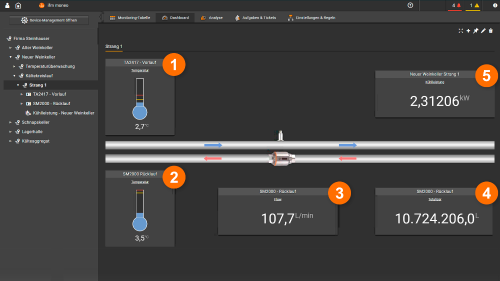

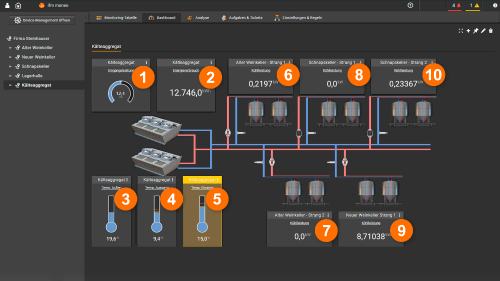

Vezérlőpult

Ez a vezérlőpult áttekintést nyújt a felhasználónak a teljes hűtőberendezésre vonatkozó összes releváns folyamatértékről

- A hűtőegység bemeneti teljesítménye** (kW)

- A hűtőegység eddigi teljes energiafogyasztása** (kW/h)

- A hűtőegység külső hőmérséklete** (°C)

- Hűtőanyag-hőmérséklet a hűtőegység párologtató kimeneténél** (°C)

- Hűtőanyag-hőmérséklet a hűtőegység párologtató bemeneténél** (°C)

- Hűtőteljesítmény – Régi borospince, 1. ág CDS* (kW)

- Hűtőteljesítmény – Régi borospince, 2. ág CDS* (kW)

- Hűtőteljesítmény – Pálinkáspince, 1. ág CDS* (kW)

- Hűtőteljesítmény – Új borospince, 1. ág CDS* (kW)

- Hűtőteljesítmény – Pálinkáspince, 2. ág CDS* (kW)

* A CDS (Calculated Data Source) a moneo Dataflow Modeler

segítségével számított értéket jelenti ** Az értékek a hűtőegység Modbus interfészén keresztül kerülnek kiolvasásra

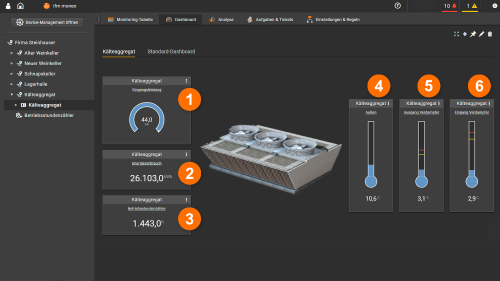

Ezen a vezérlőpulton a felhasználó egyszerre tudja áttekinteni a hűtőegység összes releváns folyamatértékét

- A hűtőegység bemeneti teljesítménye (kW)

- A hűtőegység eddigi teljes energiafogyasztása (kW/h)

- A hűtőegység üzemóra-számlálója (h)

- A hűtőegység külső hőmérséklete (°C)

- Hűtőanyag-hőmérséklet a hűtőegység párologtató kimeneténél (°C)

- Hűtőanyag-hőmérséklet a hűtőegység párologtató bemeneténél (°C)

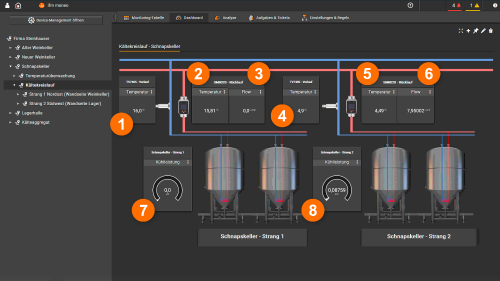

A következő vezérlőpulton a felhasználó megkapja a „pálinkáspincében” lévő hűtőkör összes aktuális folyamatértékét

- Hűtőanyag hőmérséklet az előremenő vezetékben – Pálinkáspince, 1. ág – TV7405 (°C)

- Hűtőanyag hőmérséklet a visszatérő vezetékben – Pálinkáspince, 1. ág – SM8020 (°C)

- Hűtőanyag átfolyás a visszatérő vezetékben – Pálinkáspince, 1. ág – SM8020 (L/min)

- Hűtőanyag hőmérséklet az előremenő vezetékben – Pálinkáspince, 2. ág – TV7405 (°C)

- Hűtőanyag hőmérséklet a visszatérő vezetékben – Pálinkáspince, 2. ág – SM8020 (°C)

- Hűtőanyag átfolyás a visszatérő vezetékben – Pálinkáspince, 2. ág – SM8020 (L/min)

- Hűtőteljesítmény – Pálinkáspince, 1. ág CDS* (kW)

- Hűtőteljesítmény – Pálinkáspince, 2. ág CDS* (kW)

Az „Új borospince - 1. ág” vezérlőpulton a felhasználó részletes képet kap a hűtőberendezés adott hűtőanyag-ágáról

Részletes nézet: SM2000 átfolyásérzékelő a visszatérő vezetékben, Új borospince 1. ág

- Hűtőanyag átfolyásérték – SM2000 (L/min)

- Hűtőanyag hőmérsékletérték – SM2000 (°C)

- Hűtőanyag összesítő – SM2000 (L)

- A hűtőanyag átfolyásérték vonaldiagramja – SM2000 (L/min)

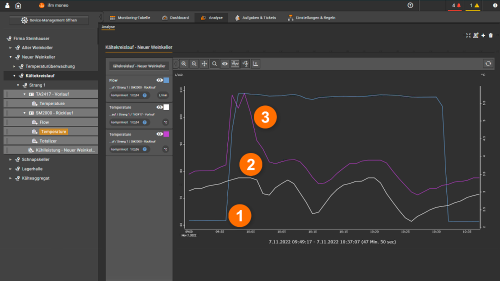

Elemzés

További részletek az elemzés funkcióval tekinthetők meg. A képernyőkép a hűtőkör előremenő vezetékének hőmérsékletértéke és a hűtőkör visszatérő vezetékének hőmérsékletértéke, valamint átfolyásértéke közti viszonyt ábrázolja az 1. ágnál a borospincében.

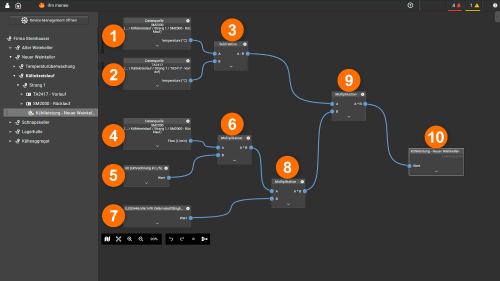

Calculated Values: számított értékek

Az érzékelők folyamatértékei mellett a moneo-n belül ezekből sok más információ is kiszámítható.

A „Dataflow Modeler” lehetővé teszi a számított értékek felhasználó által meghatározott létrehozását, például az érzékelők adatforrásainak adatáramlási modellben történő kombinálásával és számításával.

Az 1. ág hűtőteljesítményének kiszámítása az új borospincében

- Az SM2000 átfolyásérzékelő hőmérsékletértéke a visszatérő vezetékben (°C)

- A TA2417 hőmérséklet-érzékelő hőmérsékletértéke az előremenp vezetékben (°C)

- A hőmérséklet-különbség kiszámítására szolgáló „Kivonás” funkcióblokk

- Az SM2000 átfolyásérzékelő átfolyásértéke a visszatérő vezetékben (L/min)

- „60” állandó a liter/perc értékről liter/óra értékre történő átváltáshoz

- „Szorzás” funkcióblokk az átváltáshoz liter/percről liter/óra értékre

- „0,000446” állandó - a felhasznált hűtőanyag hővezető képessége (kW/m*k)

- „Szorzás” funkcióblokk - óránkénti hőkapacitás számítása

- „Szorzás” funkcióblokk - a hűtőteljesítmény számítása (kW)

- Az 1. ág hűtőteljesítményének eredménye az új borospincében (kW)