L'aumento dell'efficienza nella movimentazione di lamiere si traduce in un risparmio del 50%

Grazie all'OPD100, una casa automobilistica tedesca risparmia ogni anno costi di trasporto a cinque cifre

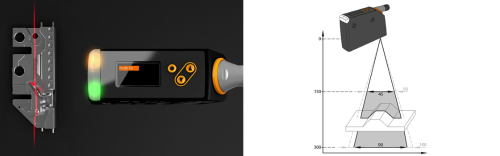

| Insensibile alla luce esterna fino a 20.000 lux |

Posizionamento versatile delloggetto, indipendentemente dalla distanza |

Rapida messa in servizio senza necessità di conoscenze specifiche |

Risultati

- Il profiler PMD rileva in modo affidabile due lamiere sovrapposte

- Riduzione dei percorsi di movimentazione e dei costi di stoccaggio

- Insensibile alla luce esterna e facile da posizionare

- Messa in servizio semplice in pochi minuti, senza conoscenze specifiche

La sfida

Nelle linee di assemblaggio della carrozzeria in uno stabilimento automobilistico, durante la produzione si verificano elevati costi di movimentazione dei materiali a causa della fornitura di prodotti semilavorati dal reparto di stampaggio alla linea di produzione. Ad esempio, circa 4000 componenti di pannelli porta al giorno devono essere trasportati su camion.

Le capacità degli autocarri e dei portacarichi utilizzati per la movimentazione delle porte hanno un impatto sul numero dei percorsi di trasporto necessari e quindi direttamente sui costi logistici. Inoltre, lo spazio libero in prossimità delle linee di produzione è necessario per i pezzi che devono essere immagazzinati prima di essere immessi in produzione.

La capacità di ciascun portacarichi offre un grande potenziale per mantenere al minimo le spese logistiche e lo spazio di stoccaggio. L'obiettivo era quello di ridurre i costi di movimentazione mantenendo la qualità della produzione. L'idea era di trasportare il doppio dei componenti delle porte nei portacarichi. In questo modo si risparmia il 50% dei costi di movimentazione e anche il 50% dei costi di stoccaggio (spazio necessario). Tuttavia, poiché il robot non era in grado di scaricare in modo sicuro ciascun pezzo dal portacarichi, è stato necessario installare sensori aggiuntivi che garantissero una procedura di scarico affidabile.

La soluzione: perché ifm?

Per questa applicazione è stato utilizzato l'OPD100. Tramite i pulsanti, il sensore è stato configurato rapidamente e ha rilevato in modo sicuro la sovrapposizione di due lamiere.

Grazie al profiler (OPD100), abbiamo colmato il divario tra i sensori di distanza piuttosto semplici ed economici e i sistemi di visione complessi e talvolta molto costosi. Il profiler è un vero e proprio tuttofare e risolve molte applicazioni per il controllo della qualità e il rilevamento della posizione.

Possiamo offrire ai nostri clienti una soluzione molto robusta che funziona in modo affidabile anche in presenza di luce esterna o oggetti di colore diverso. L'allineamento degli oggetti all'interno del linea laser è molto versatile e la particolarità è che il profiler può essere configurato in pochi minuti, senza software aggiuntivo, utilizzando i tre pulsanti.

Dopo essere stata testata con successo in un impianto, questa applicazione è stata immediatamente implementata in altri impianti. Con un piccolo investimento è stato possibile ottenere un miglioramento e ottimizzare i costi.