Käserei Wildberg – sensoren in de kaasfabriek

Waarom een Zwitserse kaasmakerij voor de productie van haar specialiteiten vertrouwt op de sensoren van ifm

Zelfs in tijden van volledig geautomatiseerde levensmiddelenproductie past Käserei Wildberg in de beslissende fasen van de kaasproductie nog steeds veel vakkennis en ambachtelijke vaardigheden toe tijdens het productieproces.

Hier, in het Zürcher Oberland, wordt melk van hoge kwaliteit van geselecteerde boeren uit de omgeving gebruikt om een exquise smaakbeleving te creëren met verfijnde recepten en een jarenlange rijpingsprocessen van de kaas. De sleutel tot succes is geavanceerde automatisering op de achtergrond: de meest uiteenlopende sensoren helpen om de enorme hoeveelheid procesparameters zo nauwkeurig mogelijk bij te houden. Alleen op die manier is een constant hoge productkwaliteit gegarandeerd.

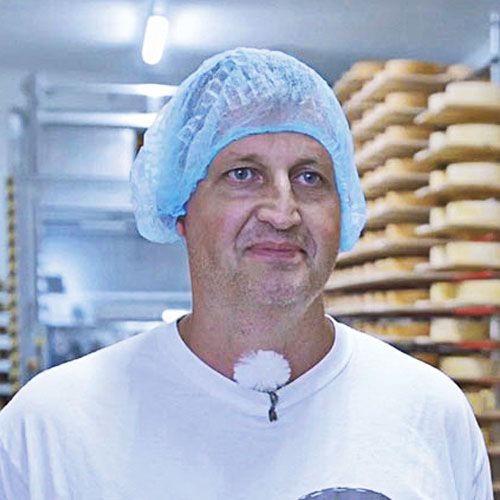

Het valt meteen op dat de medewerkers van Wildberger Käsemanufaktur hun vak verstaan als we samen met algemeen directeur Roland Rüegg de nieuwe productiehallen betreden: iedereen hier kent zijn taak en beheerst zijn vak, hier loopt alles als een spreekwoordelijk Zwitserse uurwerk. De kaaskelders laten het enorme aanbod aan producten en recepten zien: het assortiment loopt uiteen van populaire specialiteiten zoals Emmentaler AOP en mozzarella tot de eigen uitvinding van de kaasmakerij, de cheebab, een kaasdöner. Deze laatste geniet sinds de eerste smaaktests op de eigen verkoopstand een grote populariteit bij klanten van heinde en verre.

Het recept voor succes: hoogste kwaliteit. Sinds het voorjaar van 2021 draait de productie in het nieuwe gebouw: procestechnisch is de kaasmakerij state-of-the-art, uitgerust door staedler automation AG. De automatiseringsspecialist is slechts een paar kilometer verderop gevestigd – en vertrouwt op producten en oplossingen van de automatiseringsspecialist ifm voor de sensorbewaking van zijn systemen.

Kaas en sensoren

Maar wat heeft de traditionele kaasmakerij te maken met de sensoren? Heel veel, want de productiemachines in de kaasmakerij kunnen alleen met de voor de kwaliteit vereiste precisie worden aangestuurd als de besturing zelf wordt voorzien van een constante flow van nauwkeurige procesparameters.

Voorbeeld: Vanaf de aanvoer van melk in de separator via de warmtewisselaar naar de kaasmaker moeten met name de temperatuur en de druk exact gehandhaafd worden om de melk op de juiste manier te behandelen. Maar laten we bij het begin beginnen: in de ruimte voor de melkaanvoer bevinden zich opslagtanks waarin de vers geleverde melk wordt gekoeld en geroerd. Hier bewaken niveau- en temperatuursensoren dejuiste opslag van de melk. Ook het CIP-systeem, dat wordt gebruikt om het leidingwerk en de tanks regelmatig te reinigen, wordt bewaakt door sensoren: stromingssensoren controleren bijvoorbeeld de watervolumes tijdens de spoelprocessen.

Best mogelijke bescherming tegen temperatuurgevoelige processen

Vooral in de zogenaamde thermisatie kunnen de temperatuursensoren hun sterke punten demonstreren. Afhankelijk van de gewenste kaassoort wordt de rauwe melk op een precieze en op een nauwkeurig gedefinieerd tijdstip verhit in een platenwarmtewisselaar. Temperatuursensoren van het type TA2502 die redundant gewijs samenwerken, bepalen de inlaat- en uitlaattemperatuur in elk van de drie segmenten van de warmtewisselaar. Daardoor kan de besturing nauwkeurige en onmiddellijke aanpassingen in de nageschakelde warmtewisselaarsegmenten uitvoeren.

Zelfcontrolerende temperatuursensor

De meest verantwoordelijke functie in het hele proces wordt ongetwijfeld uitgevoerd door de temperatuursensor van het type TCC501. Deze bevindt zich in het warmhoudgedeelte van de warmtewisselaar, waar de melk microbiologisch geoptimaliseerd of veiliggesteld wordt voor de rest van het proces door de temperatuur in de loop van de tijd te handhaven.

Permanente statuscontrole

De specialiteit van de TCC: de temperatuursensor meet niet alleen zeer nauwkeurig, maar biedt gebruikers van installaties ook de mogelijkheid om direct te reageren op een gebeurtenis – en niet pas bij de eerstvolgende kalibratieronde – zoals bij driftgedrag. Dankzij de Calibration Check Technology: herkent de TCC zijn eigen driftgedrag. Hiertoe vergelijkt de sensor de temperatuurwaarde met een gelijktijdig gemeten referentiewaarde aan. Als de afwijking binnen de tolerantiewaarde ligt, die van 0,5 tot 3 K kan worden ingesteld, geeft de TCC dit optisch weer en stuurt per IO-Link en via een diagnose-uitgang een melding naar de centrale besturing. Hetzelfde geldt ook in geval van een ernstige storing. Zodoende minimaliseert de TCC het risico dat hele productiebatches verloren gaan als gevolg van onjuiste productietemperaturen, met name in het geval van verse producten.

Event gerelateerd reageren, kwaliteit borgen

Vooral bij productieprocessen waar exacte temperatuurwaarden doorslaggevend zijn voor de kwaliteit van de producten, is het belangrijk om te kunnen vertrouwen op de nauwkeurigheid van de meetwaarden. Dankzij het inline-kalibratieproces behaalt de TCC een nauwkeurigheid van ± 0,2 K over het hele meetbereik. Hierdoor is hij bij uitstek geschikt voor gebruik in deze temperatuurgevoelige processen. Het microbiologische proces van de verse producten wordt daardoor altijd op betrouwbare wijze bewaakt.

Afbeelding 1: Voor bijzonder proceskritische locaties: zelfcontrolerende temperatuursensor TCC met visuele statusindicatie.

Magnetisch-inductieve stromingssensoren in de permeaatfase van het omgekeerde osmosesysteem bewaken en regelen de concentratie van de wei.

Het hart van de installatie: platenwarmtewisselaar voor het nauwkeurig temperen van de rauwe melk.

Transparante sensorcommunicatie

Visueel of digitaal: De TCC communiceert de actuele status op beide manieren zowel transparant als ondubbelzinnig: Op de sensor zelf betekend een groen signaallicht een foutvrije functie. Blauw geeft een temperatuurafwijking weer dat buiten het tolerantiebereik ligt. Rood meldt een ernstige storing bijvoorbeeld de uitval van het meetelement. Bovendien gebruikt de TCC IO-Link om automatisch gegevens op te slaan die relevant zijn voor een correcte documentatie: Inbouwdatum, bedrijfsuren, temperatuurhistogram en logboeken met eventmeldingen (bedrijfsuren en Eventnummer) en met de kalibratie-controledatum /(bedrijfsuren, temperatuurwaarde, driftwaarde, limit en status).

Simulatiemodus: Aan de veilige kant, zelfs voor installatie

Met behulp van de software kan de waarde worden gedefinieerd wanneer de TCC een melding moet versturen. In de simulatiemodus, waarin bijvoorbeeld de procestemperatuur en de referentietemperatuur van de sensor vrij kunnen worden gekozen, kan van tevoren worden gecontroleerd of de sensor correct in de besturing is geïntegreerd. Deze processimulatie maakt de hoge bewakingscapaciteit compleet voor de TCC.

Robuust design voor duurzaam gebruik

Een volledig gelaste en afgedichte behuizing en een nieuw meetstiftontwerp maken de TCC permanent resistent tegen externe invloeden zoals vocht, thermische- en mechanische schokken en trillingen.

G½-druksensor met hygiënische certificaten voor kleine leidingdiameters

Een andere belangrijke sensor voor de Käserei Wildberg is de druksensor PM15. Die bewaakt de drukverhoudingen in de warmtewisselaar met als doel de druk in de reeds gethermiseerde, d.w.z. verwarmde, kiemvrije melk altijd hoger te houden dan aan de andere zijde van de warmtewisselaarplaat, waar verse melk of heet water aanwezig is. Bij mogelijke scheuren in de warmtewisselaarplaat kan door de overdruk alleen de melk wegstromen. Omgekeerd kunnen externe media niet in het zeer gevoelige productieproces binnendringen. Als er zich afzettingen vormen op de warmtewisselaarplaat en daardoor de druk stijgt bij een anders constante stromingssnelheid, kan de druksensor dit inzichtelijk maken voor de besturing, zodat het dienovereenkomstig kan worden nageregeld of een onderhoudsinterval kan worden gestart.

Probleemoplosser voor hygiënische productie-installaties

De nieuwe druksensor PM15 heeft een uniek vlakverzonken afdichtingssysteem met Teflon en PEEK. Deze maakt het mogelijk als eerste een hygiënische integratie van kleine keramisch-capacitieve meetcellen te realiseren in klein leidingwerk vanaf DN25. Dankzij het G½-schroefdraad is een inbouw zonder grote en dure adapters te realiseren. De hygiënisch gecertificeerde procesaansluiting, die dus vrij is van dode ruimtes, voorkomt afzettingen en staat garant voor een optimale reinigingsmogelijkheid tijdens het CIP-proces.

Onderhoudsvrij en robuust

De sensor is aan de proceszijde zonder elastomeer-afdichting geconstrueerd en dus onderhoudsvrij. De vlak in te bouwen, robuuste keramische meetcel is extreem stabiel over een lange periode en is bestand tegen druk- en vacuümstoten en inwerkingen door abrasieve stoffen. Het gaat daarbij om een zogenaamd "droog meetprincipe", omdat er geen druktransmittervloeistof wordt gebruikt, waardoor het is uitgesloten dat er kritische vloeistoffen in het medium terechtkomen, of andersom dat product zich achter de meetcel gaat begeven en bacteriegroei kan gaan veroorzaken De sensor is daarom praktisch slijtagevrij. Hij is bestand tegen mediumtemperaturen tot 150 °C (max. 1 uur), waardoor een stoomreiniging mogelijk is. Het EHEDG-certificaat, de FDA-goedkeuring en de 3A-norm bevestigen de geschiktheid voor hygiënische processen.

Afbeelding 1: Compact en hygiënisch: druksensor van de serie PM15 met vlakverzonken keramische meetcel. Afbeelding 2: Ideaal voor kleine nominale diameters: druksensor van de serie PM15 met G½-procesaansluiting in de aanvoer van de omgekeerde osmose-installatie.

Extra functionaliteit dankzij IO-Link

Zoals bijna alle ifm-sensoren beschikt ook de PM15 over IO-Link. Naast het klassieke analoge signaal (4...20 mA) kan de proceswaarde, zonder waardeverliezen, digitaal worden verzonden.

Maar IO-Link biedt hier nog meer: de sensor bezit ook een temperatuuropnemer waarvan de waarde door de gebruiker via IO-Link kan worden opgevraagd.

Voordeel: Voor niet-kritische toepassingen kan deze niet-invasieve temperatuurmeting worden gebruikt om "heel terloops" meer transparantie en veiligheid in de installatie te krijgen – dit bespaart materiaal- en montagekosten. Andere handige functies van IO-Link zijn onder andere nulpuntkalibratie en het verschalen van meetbereiken.

De firma staedler automation AG realiseerde de procestechnische besturing voor de kaasmakerij. Alle proceswaarden kunnen op het besturingssysteem worden bekeken.

Conclusie

Niet ondanks, maar dankzij de automatische procesbewaking kan de Käserei Wildberg zich concentreren op de productie van individuele kaasspecialiteiten, terwijl de daarvoor noodzakelijke installaties hun taak betrouwbaar en nauwkeurig uitvoeren. Op maat gemaakte, geavanceerde sensoren zorgen voor een eenvoudige en betrouwbare bewaking van de productie, zelfs op plaatsen met bijzondere uitdagingen en eisen.