Steffen Hartmann Recyclingtechnologien – Evaporator în vid

În camera de fierbere, agentul poluat se evaporă la aproximativ 40 °C, în vid, și este astfel separat în distilat curat și concentrat. Senzorii LMT monitorizează nivelul din cameră la diferite înălțimi.

Tratarea eficientă a apei industriale folosind IO-Link

Evaporarea în vid este o metodă adecvată pentru tratarea apelor uzate industriale, cum ar fi lichidele de răcire. Evaporatoarele în vid separă apa de contaminanți și o tratează în vederea reutilizării. Senzorii inteligenți asigură o funcționare cu întreținere redusă și rentabilă.

În multe procese industriale, lichidele sunt tratate pentru a fi refolosite, asigurând o amprentă de carbon redusă și reducând costurile de eliminare. Un exemplu obișnuit constă în tratarea emulsiilor de lichid de răcire utilizate în mașinile-unelte. Pe lângă curățarea mecanică, este necesară și separarea uleiului uzat de apă.

Compania Steffen Hartmann Recyclingtechnologien GmbH din Thale, din regiunea germană Harz, este specializată în dezvoltarea și fabricarea instalațiilor de tratare a apelor uzate, inclusiv a evaporatoarelor cu vid.

Directorul general Sascha Holthusen explică: „Evaporatorul nostru în vid a fost dezvoltat special pentru tratarea acestui tip de ape uzate industriale. Emulsia de lichid de răcire consumată este introdusă și de aici rezultă o cantitate mică de concentrat, precum și un distilat curat, apa pură, care poate fi utilizată pentru alte procese sau evacuată în sistemul de canalizare, eliminând eliminarea costisitoare.”

În condiții de vid

Principiul de funcționare al evaporatorului în vid constă în „fierberea” agentului poluat într-o cameră de fierbere. Asemănător unei sobe de bucătărie, căldura este furnizată în partea inferioară a containerului, rezultând vapori de apă curată, care se condensează în camera de fierbere și sunt evacuați. Concentratul contaminat rămâne în partea de jos.

Dar de ce se realizează procesul în vid? Sascha Holthusen explică: „În condiții de vid, apa fierbe la temperaturi mai scăzute, în acest caz la 40 °C. La această temperatură, putem chiar evapora agenți mai agresivi, precum acizi sau baze, fără a deteriora pereții din oțel inoxidabil, așa cum s-ar întâmpla la temperaturi mai ridicate. De asemenea, anumite substanțe rămân în concentrat la această temperatură relativ scăzută și nu se separă. Un alt avantaj al evaporării în vid este că avem nevoie de mai puțină energie pentru încălzire. În acest scop, folosim un compresor frigorific eficient. Modul în care funcționează este similar unei pompe de căldură și este mai eficient din punct de vedere energetic decât încălzirea electrică directă, de exemplu. Același agent frigorific permite condensarea vaporilor de apă. Alternativ, putem folosi și căldura de proces existentă a clienților noștri, pe care o trimitem apoi către evaporatorul nostru în vid prin intermediul unui schimbător de căldură.”

Imaginea 1: Senzorul de conductivitate LDL101 monitorizează puritatea distilatului.

Imaginea 2: Special conceput pentru apa ultrapură agresivă, senzorul de debit SU măsoară cantitatea de distilat.

Imaginea 3: Toți senzorii sunt conectați prin IO-Link. Acest lucru reduce timpul de configurare, facilitează setarea parametrilor și permite diagnosticarea de la distanță până la nivel de senzor.

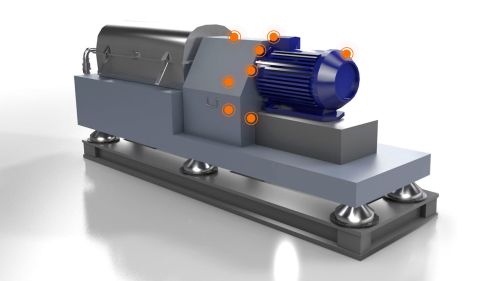

Evaporator în vid de la Steffen Hartmann Recyclingtechnologien

Parametrii de proces pe scurt

În cadrul monitorizării procesului, sunt monitorizați parametrii cheie, precum presiunea și temperatura. Senzorii ifm monitorizează continuu acești parametri pentru a gestiona în mod optim procesul de evaporare. Aceștia controlează atât alimentarea cu căldură, cât și pompa de vid.

Un alt factor decisiv este nivelul din camera de fierbere, care este monitorizat cu precizie de senzorii de nivel LMT instalați în peretele rezervorului, la diferite înălțimi. Alimentarea cu agent este oprită de îndată ce senzorul de nivel superior reacționează și este reluată imediat ce nivelul scade până la senzorul inferior.

În rezervorul de alimentare cu lichid de răcire al pompei de vid sunt instalați alți senzori LMT pentru monitorizarea nivelului în trei poziții diferite. Încă un alt senzor LMT este instalat în rezervorul de colectare a distilatului. De îndată ce este atinsă capacitatea maximă a acestuia, senzorul furnizează un semnal de comutare, ceea ce determină pomparea distilatului.

Senzorii de nivel LMT se disting prin designul lor sanitar. Materialele de înaltă calitate ale carcasei lor, cum ar fi PEEK și oțelul inoxidabil (316L / 1.4404), sunt foarte rezistente la mediile agresive. Spuma și alte potențiale depuneri sunt îndepărtate automat și nu pot afecta performanța senzorului, asigurând astfel o detecție continuă și fiabilă a nivelului.

Măsurarea calității apei

Monitorizarea continuă a calității apei este esențială, în special atunci când este vorba despre asigurarea purității distilatului. Pentru această sarcină, se utilizează un senzor de conductivitate LDL101 . Valoarea sa măsurată asigură calitatea întregului proces de evaporare și a apei pure obținute în urma acestuia.

Debitmetrul cu ultrasunete „SU Puresonic” a fost optimizat special pentru aplicații în domeniul apei pure și ultrapure. Acest senzor poate determina cu precizie cantitatea de distilat. Țeava sa de măsurare fără componente este fabricată din oțel inoxidabil de înaltă calitate, oferind o rezistență excelentă la mediile agresive. Este important de reținut că apa „pură” sau distilată, deși poate părea inofensivă, poate fi agresivă față de materialele metalice și necesită aliaje speciale de oțel inoxidabil. Este interesant faptul că acest senzor este adesea utilizat în țevile din plastic, întrucât acestea nu sunt afectate de apa pură.

Monitorizarea pompei previne deteriorarea

O unitate centrală a sistemului este pompa de vid. Dacă aceasta nu este răcită corespunzător sau dacă vidul devine prea puternic, poate apărea o cavitație nedorită pe rotoare, ceea ce poate cauza uzura materialelor. Cavitația produce vibrații extraordinare. Un senzor de vibrații instalat în carcasa pompei de vid detectează orice tip de vibrații neobișnuite și le transmite către controler. Ca urmare, o supapă de descărcare se va deschide automat și se va furniza aer suplimentar pentru a readuce funcționarea pompei la starea sa normală. Acest lucru previne în mod eficient deteriorarea costisitoare a pompei.

Digitalizare cu IO-Link

Toți senzorii utilizați sunt compatibili cu IO-Link, oferind o valoare adăugată reală care depășește cu mult simpla transmitere a valorilor măsurate sau a semnalelor de comutare: IO-Link permite utilizatorilor să acceseze senzorii de la distanță, să citească date și valori de diagnosticare și să configureze dispozitivele în diverse moduri.

Sascha Holthusen explică utilizarea IO-Link după cum urmează: „Dacă un client are o problemă cu sistemul său, ne putem conecta la acesta de la distanță, prin intermediul unei conexiuni VPN. În trecut, fără IO-Link, puteam ajunge doar până la PLC, dar nu și până la nivelul senzorilor. Cu ajutorul IO-Link, putem urmări acum starea sistemului până la fiecare senzor în parte. Putem vedea dacă un senzor livrează valori măsurate sau dacă a apărut o anumită eroare la nivelul cardului IO al PLC-ului sau la nivelul cablajului. De asemenea, putem citi valorile de diagnosticare ale senzorului și putem ajusta parametrii acestuia de la distanță, dacă este necesar. În cazul în care clientul a înlocuit un senzor, îl putem configura de la distanță. Astfel, IO-Link ne oferă nouă și clienților noștri un avantaj considerabil în ceea ce privește întreținerea la distanță. Un alt beneficiu important constă în scalabilitatea valorilor măsurate ale senzorului, pe care le putem configura prin IO-Link. Noi folosim senzori de presiune cu un interval de măsurare de la -1 la 10bar. Le putem scala în așa fel încât intervalul de măsurare să acopere de la -1 la 1bar la rezoluție maximă. Acest lucru este imposibil de realizat cu senzorii convenționali cu ieșire analogică de curent. În plus, senzorii IO-Link pot transmite mai multe valori măsurate. De exemplu, debitmetrul și senzorul de presiune furnizează, de asemenea, valori de temperatură prin IO-Link. Acest lucru reduce numărul de senzori necesari și de locații de montare.”

Reducerea costurilor datorită IO-Link

Senzorii IO-Link sunt conectați la modulele master IO-Link descentralizate IO-Link, care comunică cu PLC prin intermediul unui fieldbus, cum ar fi PROFINET. Acest tip de cablare are multe avantaje în timpul instalării, după cum explică Sascha Holthusen:

„Acest tip de cablaj se dovedește a fi extrem de benefic, în special în cazul sistemelor mari care sunt demontate pentru livrare. Mecanicul care reasamblează sistemul la domiciliul clientului trebuie doar să conecteze mufele. Nu avem nevoie de un electrician pentru a reconecta firele sau pentru a le direcționa către tabloul de comandă. În condițiile în care lucrătorii calificați sunt tot mai puțini, reducerea timpului petrecut pe șantier oferă un potențial considerabil de reducere a costurilor. Un alt beneficiu este acela că verificarea I/O în timpul configurării sistemului se poate face mult mai rapid, deoarece nu apar erori de cablare sau probleme la terminale. Deși costul inițial al IO-Link poate fi mai mare decât cel al cablajului convențional, timpul economisit în timpul instalării și posibilitățile extinse de diagnosticare și de întreținere la distanță menționate anterior determină, în cele din urmă, reduceri substanțiale ale costurilor.”

Concluzie

Tratarea eficientă din punct de vedere al costurilor a apei se realizează prin doi factori cheie: evaporarea în vid eficientă din punct de vedere energetic și implementarea unui concept de control digitalizat până la nivelul senzorilor. Acest concept minimizează considerabil costurile de instalare și întreținere și menține punctul de fierbere la un nivel scăzut, lucru benefic atât din punct de vedere economic, cât și ecologic.