El aumento de la eficiencia en el transporte de chapa ahorra un 50%

Con el OPD100, la fábrica de automóviles alemana ahorra anualmente decenas de miles de euros en costes de transporte

| Insensible a la luz ambiental hasta 20.000 lux |

Posicionamiento de objetos flexible e independiente de la distancia |

Sencilla puesta en marcha sin necesidad de conocimientos especializados |

Resultados

- El sensor de contorno PMD Profiler detecta de forma fiable dos chapas superpuestas

- Ahorro en rutas de transporte y almacenamiento

- Insensible a la luz externa y fácil de posicionar

- Sencilla puesta en marcha en pocos minutos, sin necesidad de conocimientos especializados

El reto

En el taller de carrocería de una fábrica de automóviles se generan elevados costes de transporte durante la producción debido a la entrega de productos semiacabados desde el taller de prensado a la línea de producción. A modo de ejemplo, cada día es necesario transportar por camión unos 4.000 componentes de puertas.

Las capacidades de los camiones y portacargas con los que se transportan las puertas influyen en el número de rutas de transporte necesarias y, por tanto, directamente en los costes logísticos. Además, se necesitan zonas libres en las líneas de producción para almacenar las piezas antes de introducirlas en la producción.

Por tanto, la capacidad de los portacargas individuales ofrece un gran potencial para minimizar los costes logísticos y el espacio de almacenamiento. El objetivo era reducir los costes de transporte manteniendo la calidad de la producción. La idea era incluir el doble de componentes de puertas en los portacargas. Esto permite ahorrar un 50% de los costes de transporte y, además, un 50% de los costes de almacenamiento (requerimiento de espacio). Sin embargo, como el robot no podía retirar las piezas del portacargas de forma individual y segura, había que garantizarlo mediante sensores adicionales.

La solución: ¿por qué ifm?

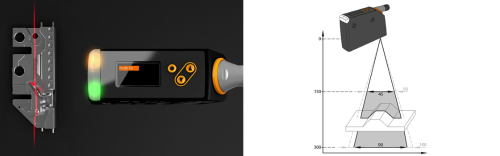

Para ello se utilizó el OPD100. Pulsando un par de botones, el sensor se ajustó rápidamente y detectó de forma fiable la presencia de dos chapas superpuestas en el soporte en lugar de una.

Con el Profiler (OPD100), cubrimos el vacío existente entre los sensores de distancia, más bien sencillos y baratos, y los sistemas de visión, complejos y a veces muy caros. El Profiler es un auténtico todoterreno y resuelve muchas aplicaciones de control de calidad y detección de posición.

Podemos ofrecer a nuestros clientes una solución muy robusta que funciona de forma fiable incluso con luz externa u objetos de diferentes colores. La orientación de los objetos en la línea láser es muy flexible y su particularidad es que la puesta en marcha se realiza en pocos minutos con los tres botones de manejo del Profiler sin necesidad de software adicional.

Tras el éxito de las pruebas realizadas en una instalación, esta aplicación se incorporó directamente a otras instalaciones. De este modo, gracias a una pequeña inversión se pudo conseguir una mejora y un ahorro de costes.